Comment réduire les lead time (délai d'exécution) en logistique ?

Dans un marché où les géants du e-commerce redéfinissent les standards de rapidité et où les perturbations globales (crises sanitaires, tensions géopolitiques, volatilité des matières premières) imposent une résilience accrue, les entreprises qui réussissent sont celles capables de transformer le lead time en levier de performance globale.

Réduire les lead times ne consiste donc pas uniquement à accélérer les flux, mais à réduire l’incertitude et la complexité : repenser la collaboration fournisseurs, intégrer des outils digitaux de pilotage en temps réel, ajuster les modèles de stock multi-échelon et développer une logistique urbaine plus proche des clients.

Réduire les lead times repose sur trois leviers : mesurer (segmentation SKU, analyse volatilité), optimiser (Lean avec VSM, Kanban, JIT, planification APS/S&OP, digitalisation via TMS/WMS), et renforcer (diversification fournisseurs, MEIO, logistique urbaine, SCRM). L’objectif est une supply chain plus rapide, flexible et durable, capable de répondre aux attentes clients tout en réduisant coûts et risques.

Qu'est-ce que le délai d'exécution ?

En logistique, le lead time (délai d'exécution) correspond au délai total nécessaire pour qu’un produit ou un service passe de l’émission d’une commande à sa livraison effective au client final. Il inclut donc non seulement le transport, mais aussi l’ensemble des processus de la chaîne d’approvisionnement : approvisionnement des matières premières, production, préparation de commande, transit, et distribution finale.

Un lead time maîtrisé est un facteur stratégique : il influence directement la satisfaction client, le niveau de service (OTIF – On Time In Full), ainsi que le fonds de roulement de l’entreprise.

Décomposition des lead times

Pour analyser efficacement un délai global, il est essentiel de le décomposer en plusieurs sous-catégories :

Lead time d’approvisionnement

- Temps nécessaire pour obtenir les matières premières ou produits finis depuis un fournisseur.

- Inclut la passation de commande, la production éventuelle chez le fournisseur, et le transport initial.

Exemple : dans le secteur textile, l’approvisionnement depuis l’Asie peut représenter jusqu’à 60 % du lead time total.

Lead time de production

- Temps de fabrication interne, incluant la transformation, l’assemblage, et les contrôles qualité.

- Dépend fortement de la planification, de la flexibilité de la capacité et de la disponibilité des équipements.

Exemple : dans l’industrie automobile, l’optimisation des flux Juste-à-Temps (JIT) permet de réduire ce délai de plusieurs jours.

Lead time logistique / transport

Temps lié au transfert physique, incluant la consolidation, le transit international, la douane, et la distribution nationale.

Lead time client (Order-to-Delivery)

Temps perçu par le client entre sa commande et la livraison.

Ce délai est devenu un KPI central en ecommerce, où la norme est passée de 5,6 jours en 2019 à 2 jours en 2025 (source : Fevad et ShippyPro).

Distinction avec Takt Time et Cycle Time

Pour éviter toute confusion, il est crucial de distinguer le lead time d’autres indicateurs de performance industrielle :

- Takt time : rythme de production nécessaire pour répondre à la demande client (cadence de production).

- Cycle time : temps requis pour exécuter une tâche ou une étape précise de production.

- Lead time : englobe l’ensemble du flux, du déclencheur (commande) à la livraison finale.

Exemple concret : dans une entreprise e-commerce, le cycle time d’emballage d’une commande peut être de 5 minutes, le takt time défini par la demande de 1 commande toutes les 3 minutes, mais le lead time total client peut atteindre 48 heures en incluant préparation, transport et livraison.

| Indicateur | Définition | Exemple logistique | Impact stratégique |

|---|---|---|---|

| Lead Time | Temps total commande → livraison | 48h pour une commande ecommerce | KPI client et supply chain |

| Cycle Time | Temps d’exécution d’une tâche | 5 min pour emballer un colis | Productivité opérationnelle |

| Takt Time | Cadence de production requise | 1 colis toutes les 3 min | Alignement capacité/demande |

Impact des lead times sur la performance de la Supply Chain

1. Stocks et coûts de trésorerie

Les stocks immobilisés constituent souvent une part substantielle du fonds de roulement d'une entreprise. Selon Slimstock, la valeur des stocks peut représenter plus de 30 % des actifs d’une entreprise, ce qui peut fortement peser sur sa trésorerie si les processus logistiques sont inefficients.

Une gestion optimisée des stocks — via des méthodes comme le MEIO (Minimum Expected Inventory Optimization), la segmentation en fonction du lead time ou la rotation multi-échelon — permet de libérer des liquidités indispensables au fonctionnement opérationnel.

2. Satisfaction client et niveau de service

Des lead times réduits améliorent directement le taux de satisfaction client, notamment dans le e‑commerce où les attentes en termes de rapidité sont de plus en plus élevées.

Ce type d’analyse révèle où la couverture est excessive et où des gains d’efficience sont possibles.

3. Planification et fonds de roulement

La réduction des lead times a un effet direct sur le cycle de trésorerie (Cash-to-Cash Cycle Time, C2C), un KPI souvent prioritaire pour les financiers. Un cycle C2C plus court signifie que les stocks se transforment plus rapidement en liquidités — réduisant ainsi le besoin de financement externe.

4. Risques et résilience de la chaîne

Des lead times longs et volatils augmentent la vulnérabilité face aux aléas — retards fournisseurs, variations de la demande, perturbations logistiques. Le Supply Chain Risk Management (SCRM) recommande l’évaluation continue de ces risques, pour garantir la résilience de la chaîne d’approvisionnement.

Tableau d’impact des lead times sur la performance Supply Chain

| Type de lead time | Effet direct sur la Supply Chain | KPI ou indicateur concerné |

|---|---|---|

| Longs ou volatils | Augmentation des stocks, immobilisation de trésorerie | Fonds de roulement, trésorerie |

| Segmentés intelligemment | Optimisation de la couverture, meilleure rotation | Niveau de stock, taux de service |

| Réduction by design | Accélération du cycle C2C, réduction du besoin en CapEx | Délai client, liquidités disponibles |

| Exposition aux risques | Vulnérabilité accrue aux interruptions | Résilience, continuité opérationnelle |

Mesurer précisément les lead times pour maximiser la performance (+ outil)

Calcul global et composition du lead time

Le lead time global se définit comme la durée totale comprise entre l’initiation d’un processus logistique (par exemple, une commande) et sa conclusion (livraison). Il peut être exprimé par la formule simple suivante :

Lead time global = Date de livraison – Date de commandeCalculateur de Lead Time

Cependant, cette mesure, aussi utile soit-elle, manque souvent de précision pour identifier les goulots d’étranglement. Pour plus de granularité, il est recommandé de décomposer le lead time par étapes :

- Lead time d’approvisionnement

- Lead time de production

- Lead time logistique

- Lead time client (order-to-delivery)

Segmentation par SKU, couverture et volatilité

Au-delà du simple calcul, une analyse fine par SKU devient indispensable lorsqu’on cible les leviers stratégiques

| Lead times (semaines) | Nombre d’items | Couverture moyenne (semaines) |

|---|---|---|

| 1 | 250 | 12 |

| 2 | 330 | 12 |

| ... | ... | ... |

| 12+ | 1280 | 20 |

Ce tableau révèle une surcouverture des produits à lead time court, alors que ceux à lead time long exigent une couverture plus longue. Une telle segmentation cible précisément où ajuster la stratégie de stock.

Visibilité sur la volatilité

L’implication d’un lead time long ou volatil est double :

- Surstocks : pour pallier les incertitudes, les entreprises tendent à surdimensionner les stocks.

- Ruptures : des fluctuations dispersent la planification et menacent la continuité service.

La volatilité des lead times rend plus complexe la prévision, la planification et la satisfaction client, augmentant les risques d’erreurs de stock et d’opportunités perdues

Approche méthodologique : VSM et double mesure/calcul

Pour un pilotage optimal, combinez deux approches complémentaires :

-

VSM (Value Stream Mapping) : cartographiez chaque étape du processus, assignez des temps observés (sur site) et identifiez les écarts de performance.

-

Calcul analytique : utilisez les données systèmes (ERP, WMS) pour obtenir des mesures globales répétables et suivre les tendances. Les écarts entre ces mesures et la réalité du terrain permettent d’identifier les aléas non captés

En résumé

- Le calcul de base est simple, mais peu exploitable en profondeur : Lead time global = date de livraison – date de commande.

- La décomposition étape par étape, combinée à des outils comme la VSM, permet d’identifier précisément les inefficacités.

- La segmentation par SKU, couplée à l'analyse de couverture et de volatilité, dévoile des opportunités concrètes de réduction de stocks et d’optimisation.

- Méthodologie combinée (terrain + calcul) assure une vision exhaustive et fiable.

Techniques avancées pour réduire les lead times

Lean, VSM, Kanban & Just-in-Time : piloter les flux, éliminer le gaspillage

Value Stream Mapping (VSM)

Le Value Stream Mapping (VSM) est un outil Lean essentiel pour visualiser l'ensemble des étapes d'un processus — de l’initiation à la livraison — et identifier les activités non à valeur ajoutée (ou gaspillages), points de friction ou goulets logistiques. En établissant une cartographie de l’état actuel (“as‑is”) et un objectif cible (“to‑be”), les équipes peuvent cibler les actions prioritaires pour réduire les temps de cycle et améliorer la fluidité des opérations.

Kanban et Just-In-Time (JIT)

Le Kanban, issu du système Toyota, régule la production ou l’approvisionnement par un système de flux tiré (pull), synchronisé avec la demande réelle. Il permet de limiter les en‑cours, éviter les surstocks et réduire les délais d’acheminement. Le Just-in-Time (JIT) complète cette approche Lean en ne produisant ou commandant que ce qui est nécessaire, quand c’est nécessaire. Des cas industriels montrent des réductions de lead time spectaculaires : par exemple, Daman Products a ramené son lead time de 4‑8 semaines à 5‑10 jours, grâce à une stratégie JIT combinée au Kanban.

Prévisions robustes & collaboration fournisseurs (APS, ERP, S&OP)

Maîtriser durablement les lead times exige une planification collaborative solide. Un APS (Advanced Planning System) intégré à un ERP, sous un processus S&OP (Sales & Operations Planning), assure la synchronisation entre la demande réelle, les capacités de production, les approvisionnements et les transports.

Le lead time fournisseur — intervalle entre la commande passée et la réception des marchandises — est un point de pilotage stratégique : suivre le délai contractuel versus réel et le taux de service fournisseur est indispensable pour fiabiliser les prévisions et anticiper les risques d'allongement.

Diversification des sources & stratégies omnicanales

Pour pallier les incertitudes et les dépendances logistiques, la diversification stratégique des fournisseurs est essentielle. Cela permet de :

- Atténuer les retards liés à un fournisseur unique.

- Bénéficier de sources secondaires plus réactives géographiquement proches ou plus résilientes.

- Accéder à des nouvelles technologies ou capacités innovantes.

Couplée à une logistique omnicanale, cette stratégie assure une continuité de service, une meilleure couverture géographique et une réduction des lead times via des entrepôts satellites ou des approvisionnements locaux.

Approches complémentaires pour une logistique plus réactive

Pour un Logistics Manager expérimenté, ces approches complémentaires ne sont pas accessoires, mais déterminantes :

- L’optimisation multi-échelon réduit les stocks et accroît la réactivité.

- La logistique verte fluidifie le dernier kilomètre et améliore la durabilité.

- Le SCRM protège la chaîne contre les incertitudes et réduit la volatilité.

En les combinant avec des méthodes Lean et des outils digitaux (TMS, WMS, APS), elles permettent de bâtir une supply chain plus rapide, plus résiliente et plus durable.

Optimisation multi-échelon des stocks (MEIO)

La réduction des lead times ne passe pas uniquement par l’amélioration des processus de transport ou de production : elle nécessite également une gestion fine des stocks à plusieurs niveaux de la chaîne (multi-échelon).

L’optimisation multi-échelon des stocks (MEIO) vise à dimensionner les stocks non pas isolément par site, mais à l’échelle globale de la supply chain. Elle permet d’équilibrer les stocks entre fournisseurs, entrepôts centraux et plateformes de distribution locales.

Logistique verte et entrepôts urbains

La logistique verte joue un rôle croissant dans la réduction des lead times, notamment sur le dernier kilomètre, souvent le maillon le plus coûteux et le moins fiable.

- Consolidation des flux : mutualiser les envois permet de réduire le nombre de trajets et de limiter les retards liés à la congestion urbaine.

- Entrepôts urbains : en rapprochant les stocks des zones de consommation, les entreprises peuvent réduire de plusieurs jours le délai moyen de livraison.

Gestion de la volatilité et des risques (SCRM)

La volatilité des lead times — due à des perturbations fournisseurs, crises géopolitiques, ou aléas climatiques — est un facteur critique que les logisticiens doivent anticiper.

Le Supply Chain Risk Management (SCRM) propose des méthodologies pour cartographier les risques, mesurer leur probabilité, et établir des plans de contingence.

En savoir plus

Conclusion & recommandations techniques

Réduire les lead times n’est pas un objectif isolé : c’est un levier stratégique qui impacte à la fois la performance opérationnelle, la satisfaction client et la solidité financière de l’entreprise. Pour un Logistics Manager expérimenté, la clé réside dans une approche systémique combinant méthodes Lean, outils digitaux, pilotage des stocks et gestion proactive des risques.

La réduction durable des lead times repose sur un équilibre délicat entre efficacité opérationnelle et résilience. Une supply chain trop tendue peut certes accélérer les flux, mais au prix d’une fragilité accrue face aux crises. À l’inverse, une stratégie intégrant une marge de flexibilité — via des stocks de sécurité intelligemment dimensionnés ou un sourcing diversifié — garantit non seulement la rapidité, mais aussi la continuité de service.

FAQ sur les délais de livraison

Qu'est-ce que le lead time en logistique ?

Le lead time correspond au délai total entre la passation d’une commande et sa livraison finale. Il inclut les étapes d’approvisionnement, de production, de préparation de commande, de transport et de distribution. Sa maîtrise est essentielle pour améliorer la satisfaction client et réduire les coûts de stock.

Quels sont les différents types de lead time ?

On distingue principalement quatre types : le lead time d’approvisionnement (fournisseur → réception), le lead time de production (fabrication et contrôle qualité), le lead time logistique (transport et transit) et le lead time client (order-to-delivery). Chacun impacte différemment la performance globale de la supply chain.

Comment calculer le lead time global ?

La formule de base est simple : Lead time global = Date de livraison – Date de commande. Pour un pilotage avancé, il est recommandé de décomposer le délai par étapes (approvisionnement, production, picking, transport) afin d’identifier précisément les goulots d’étranglement.

Quels KPIs suivre pour optimiser les lead times ?

Les KPIs clés incluent le taux de service (OTIF – On Time In Full), la variabilité des délais, le Cash-to-Cash Cycle Time (C2C), le taux de rupture et la couverture de stock par SKU. Un suivi régulier de ces indicateurs permet d’anticiper les dérives et de fiabiliser la planification.

Quand privilégier le Just-in-Time (JIT) plutôt que le stock de sécurité ?

Le JIT est efficace dans des environnements stables, avec une demande prévisible et des fournisseurs fiables, car il réduit les en-cours et les délais internes. Le stock de sécurité, en revanche, est nécessaire dans des contextes incertains ou volatils, pour amortir les aléas de production, d’approvisionnement ou de transport.

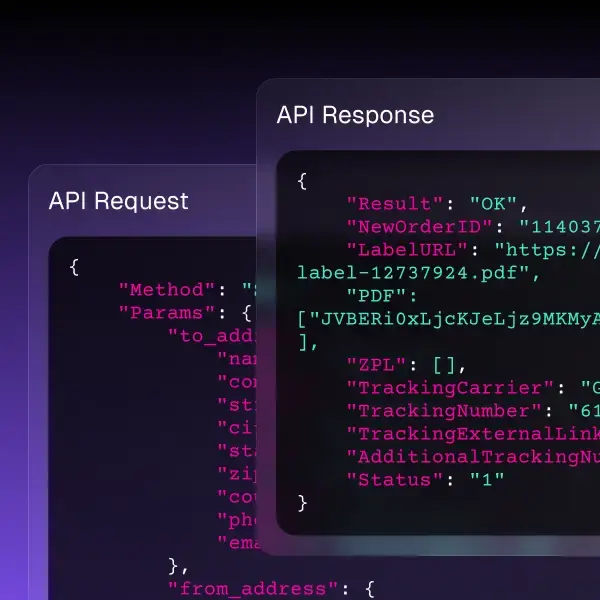

Quel rôle joue la digitalisation dans la réduction des lead times ?

Les outils digitaux comme les TMS (Transport Management System), WMS (Warehouse Management System) et APS (Advanced Planning System) permettent d’optimiser les itinéraires, d’automatiser la préparation de commandes et d’améliorer la précision des prévisions. Selon McKinsey, ces solutions peuvent réduire les coûts logistiques de 10 à 20 % tout en améliorant la rapidité de livraison.

Comment la gestion des risques (SCRM) influence-t-elle les lead times ?

Le Supply Chain Risk Management (SCRM) permet d’anticiper les perturbations (retards fournisseurs, crises géopolitiques, congestion transport) et de mettre en place des plans de contingence. Cette approche augmente la résilience de la chaîne et réduit la volatilité des lead times.

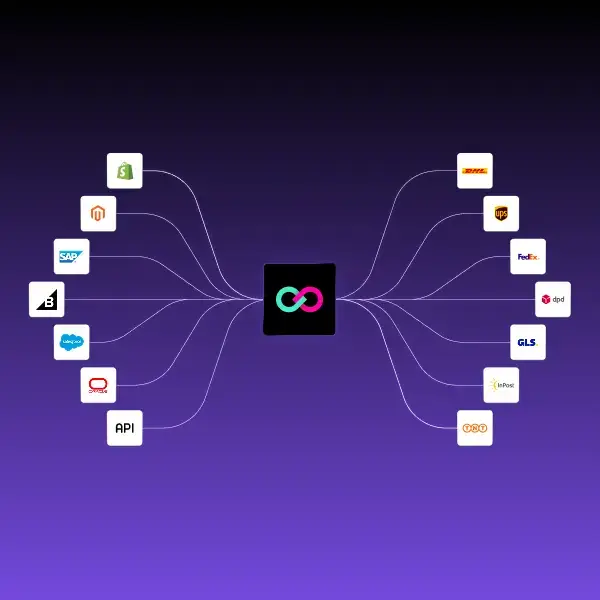

ShippyPro est le logiciel d'expédition complet pour la vente au détail en ligne et hors ligne. Avec ses fonctions de création d'étiquettes, de suivi et de traçabilité, de retour facile et d'analyse, notre logiciel simplifie vos opérations d'expédition. ShippyPro s'intègre avec plus de 180 transporteurs et 80 canaux de vente, ce qui le rend compatible avec une large gamme de produits et de cas d'utilisation.