Picking di magazzino: cos'è e quali sono le tecniche per migliorarlo

By

Matteo Casagrande

·

10 minute read

By

Matteo Casagrande

·

10 minute read

Il picking è una delle attività più importanti svolte all’interno di un magazzino e consiste nella selezione e prelievo della merce da uno scaffale per dare seguito ad un ordine di un cliente.

Si tratta di una fase estremamente importante, non esente dal rischio di errori e che deve essere svolta nel minor tempo possibile. Per questi motivi sono state elaborate diverse strategie per renderla più efficiente.

L’attività di picking in un magazzino, infatti, è forse quella più dispendiosa in termini economici. In questo articolo vedremo quindi in cosa consiste e quali tecnologie possono essere applicate per automatizzare questa procedura, renderla più efficiente, riducendo tempi e costi. Introdurremo, poi, una delle soluzioni più all’avanguardia nel campo del prelievo automatico degli ordini.

Scarica l'infografica sul Picking automatizzato

Che cos’è il picking di magazzino

Il termine picking in inglese letteralmente significa scegliere, selezionare, ed è un termine tecnico utilizzato nell’ambito delle spedizioni e della gestione di un magazzino.

Consiste appunto nell’attività di selezione e prelievo della merce da uno scaffale allo scopo di dare seguito all’ordine ricevuto dal cliente. La merce viene raggruppata all’interno di ceste che vengono poi spostate in altre aree del magazzino per completare l’ordine.

Il picking in logistica può essere effettuato in vari modi, può essere manuale o automatizzato o una combinazione delle due opzioni.

Addetto al picking: cosa fa?

L’addetto al picking è l’operatore che si occupa appunto di completare gli ordini. Ha il compito di selezionare e prelevare la merce dagli scaffali e di smistarla tra i vari settori del magazzino, a seconda se quel determinato articolo ha terminato il suo percorso o se deve proseguire per essere raggruppato insieme ad altri prodotti.

L’addetto al picking è una figura fondamentale anche oggi che le operazioni di picking hanno un alto livello di automazione.

L’automazione del magazzino, infatti, consiste nell’utilizzo combinato di macchinari, gestiti da software WCS (Warehouse Control System), e manodopera. In pratica, per quanto un magazzino possa essere automatizzato, sarà sempre l’uomo a gestire tutte le operazioni.

Il vantaggio di questa automazione sta nella riduzione dei tempi previsti per l’attività di picking e del rischio di errore da parte degli addetti. Inoltre, l’utilizzo di macchinari che fanno gran parte del lavoro, permette agli addetti al picking di ridurre i carichi e tutto quello che comporta questo tipo di professione in termini di infortuni e malattie professionali.

In poche parole l’addetto al picking, soprattutto nei magazzini più avanzati, è diventata una figura che principalmente gestisce i macchinari che movimentano la merce fino alla conclusione dell’ordine.

Ma, come vedremo più avanti, esistono diverse tipologie di picking, a seconda anche del livello di automazione del magazzino.

Picking manuale o automatizzato?

Quello che un tempo era solo “picking”, oggi, grazie alla tecnologia, si è evoluto in qualcosa di molto più complesso, per rispondere alle esigenze di un mercato sempre più grande ed esigente.

Ecco perché viene fatta questa distinzione tra picking manuale e picking automatizzato. Due categorie che non si escludono l’un l’altra ma che convergono insieme a creare una strategia sempre più orientata al risultato.

Il picking manuale

È il metodo più tradizionale di svolgere l’attività di picking, generalmente è caratterizzato dal principio man-to-goods, ovvero è l’uomo che si sposta verso la merce.

In pratica l’addetto riceve le informazioni relative all’ordine, ad esempio con una lista di picking. Questa di solito include informazioni sugli articoli, la loro posizione nel magazzino e i dettagli di spedizione.

Il picker, seguendo queste indicazioni, si sposta lungo i corridoi delimitati dagli scaffali per raggiungere la merce designata.

Il recupero della merce può avvenire attraverso semplici carrelli, per pacchi o oggetti di piccole dimensioni, o attraverso carrelli motorizzati per gli articoli di peso maggiore.

Dopodiché si può passare alla fase di imballaggio e etichettatura per la spedizione.

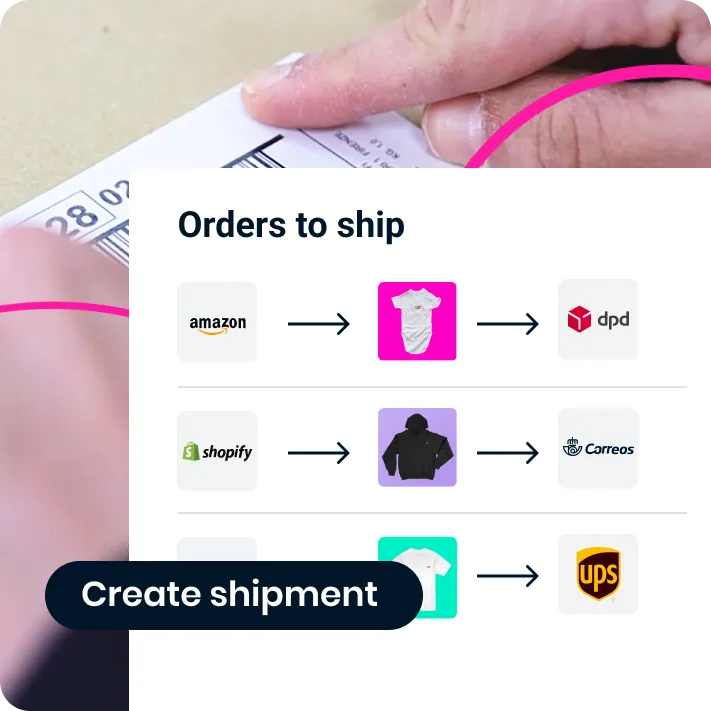

ShippyPro a questo proposito offre il prodotto Label Creator per creare e stampare etichette personalizzate in pochi click.

Il picking automatizzato

Nel picking automatizzato viene applicato un altro principio che è il goods-to-man, o goods-to-person, dove è la merce che si sposta verso gli addetti.

Questa macro categoria abbraccia tutte quelle automazioni che sono presenti all’interno di un magazzino e che prevedono in linea generale l’utilizzo di macchinari e robot per la movimentazione della merce, sia in fase di stoccaggio sia per il picking.

Nel nostro caso quindi monorotaie, elettrovie, nastri trasportatori, veicoli a guida autonoma AGV (Automated Guided Vehicles), robot mobili AMR (Automated Mobile Robots) e trasloelevatori recuperano la merce dagli scaffali e la smistano verso l’area di picking.

A questo punto l’addetto non deve fare altro che recuperare l’oggetto che fa parte del suo ordine e inserirlo all’interno di ceste per il completamento dello stesso per passare poi alla fase successiva, quella dell’imballaggio e dell’etichettatura.

Il vantaggio del picking automatizzato rispetto a quello manuale sta negli standard di produttività. Questi si rivelano molto più alti e di conseguenza contribuiscono a ridurre i costi legati a questa fase della gestione del magazzino. Inoltre, più sono automatizzati i sistemi, più si abbassa il rischio di errore umano.

Meno errori significa meno resi, quindi un ulteriore risparmio di risorse economiche e più soddisfazione del cliente.

Ma come vedremo tra poco il confine tra picking automatizzato e manuale può essere molto sottile. Gli automatismi possono essere previsti anche soltanto in alcune delle fasi del picking manuale oppure può essere prevista un’automazione completa di tutte le procedure. Vediamo quali sono le tipologie di picking più comuni.

Scarica l'infografica sul Picking automatizzato in HD

Soluzioni tecnologiche per il picking automatico degli ordini

Una delle soluzioni più all’avanguardia nel campo del prelievo automatizzato degli ordini è il sistema AutoStore sviluppato da Element Logic, che è anche la soluzione ASRS più veloce per metro quadrato presente sul mercato.

AutoStore utilizza per il prelievo merci robot ad altissime prestazioni che si muovono su una griglia di alluminio, individuando e prelevando le cassette contenenti gli articoli richiesti. Alla base del suo funzionamento vi è la sinergia eManager, l’hardware personalizzato di AutoStore, il software specializzato di Element Logic e il Picking Robot eOperator. Quest’ultimo, essendo basato sul machine learning individua il modo più veloce per prendere un articolo nel giro di una frazione di secondo lavorando ininterrottamente.

Grazie alla loro capacità di movimento indipendente e alla velocità di spostamento, i robot raggiungono rapidamente i punti di prelievo, garantendo un processo di picking efficiente e veloce e una disponibilità operativa prossima al 100%.

Le aziende che scelgono il sistema AutoStore di Element Logic ottengono performance di evasione ordini anche dieci volte superiore rispetto ad un magazzino convenzionale.

Vediamo quali sono le tipologie di picking più comuni.

Tipologie di picking

Fonte: Pinterest

In base al livello di automazione delle procedure possiamo individuare 5 tipologie di picking:

- pick to order;

- cluster picking;

- batch picking;

- wave picking;

- zone picking.

1. Pick to order

È il caso in cui il picker procede a recuperare man mano i diversi articoli seguendo l’ordine in cui sono elencati nella sua lista di picking.

Il pick to order, pur prevedendo un tempo necessario per percorrere le varie aree del magazzino, tenta di ridurre al minimo i tempi di percorrenza ottimizzando la raccolta dei prodotti sulla base delle posizioni di questi ultimi.

Come abbiamo detto in precedenza, il confine tra picking automatizzato e manuale può essere molto sottile. Un metodo molto utile per rendere più rapida questa operazione consiste nell’utilizzo di sistemi di automazione che riducono i margini di errore.

Ad esempio in questa tipologia di picking possono essere previste scaffalature con sistemi informatizzati che, oltre ad illuminarsi per indicare dove deve essere prelevata la merce, presentano un display che indica il numero di articoli da ritirare.

Facciamo un esempio. L’operatore A procede al recupero degli articoli seguendo la sua lista e percorrendo i corridoi del magazzino una sola volta. Una volta prelevata, posiziona la merce in contenitori dedicati, dopodiché porterà gli oggetti così raccolti nell’area di imballaggio e spedizione. Se previsto dalla tecnologia presente nel magazzino, una volta recuperata la merce dovrà selezionare come “conclusa” l’operazione sul display presente sulla scaffalatura.

2. Cluster picking

In questo caso, l’operatore gestisce diversi ordini contemporaneamente e anche qui raggiunge la merce nelle scaffalature e recupera gli oggetti seguendo l’ordine prestabilito dalla pick list, posizionandoli in diversi contenitori.

Questo sistema riduce i tempi di percorrenza non solo perché vengono prelevati gli oggetti seguendo l’ordine della pick list ma anche perché vengono eseguiti più ordini contemporaneamente.

Anche qui è possibile utilizzare sistemi automatizzati per segnalare all’addetto quale prodotto deve prelevare, il rischio di errore però aumenta trattandosi di più ordini in contemporanea.

Facciamo un esempio. L’operatore A segue la sua lista di ordini e preleva gli oggetti dalle scaffalature distribuendoli in contenitori diversi. Questo avviene solitamente con mezzi motorizzati per semplificare e alleggerire il trasporto. Questo video renderà tutto più chiaro.

3. Batch picking

Il batch picking è molto simile al cluster picking con l’unica differenza che la merce, che possiede lo stesso SKU (Stock Keeping Unit), viene raccolta in un unico contenitore e trasportata in un’altra area del magazzino, dove viene smistata tra i diversi ordini.

Il vantaggio di questa tipologia è che l’operatore segue il percorso una sola volta completando più ordini. Lo svantaggio è che il margine di errore si alza, dovendo poi maneggiare la merce una seconda volta per smistare gli articoli.

Inoltre questo richiede uno spazio ulteriore per eseguire questa operazione.

Esempio. L’operatore A recupera più oggetti presenti nelle scaffalature per completare gli ordini 1, 2, 3 e 4. Posiziona gli oggetti all’interno di un unico contenitore presente sul suo mezzo, dopodiché raggiunge l’area di smistamento e divide i vari oggetti tra i 4 ordini.

4. Wave picking

È una strategia di picking che consiste nel raggruppare gli ordini seguendo un criterio logistico comune, contenuto nel codice SKU .

Come il batch picking, è una raccolta “massiva” di articoli che vengono raggruppati in base a criteri diversi, ad esempio in base al corriere, al cliente, alla data di spedizione o al tipo di imballaggio. Lo scopo è sempre quello di ottimizzare i percorsi di consegna e aumentare con il tempo il proprio margine di profitto.

Anche in questo caso è bene prevedere un'area di smistamento per la preparazione degli ordini.

Esempio. L’operatore A, seguendo la sua lista di picking, preleva articoli che devono essere spediti entro la stessa data e li posiziona all’interno di diversi contenitori. Infine raggiunge l’area di smistamento per dividere gli oggetti tra i vari ordini.

5. Zone picking

In questa tipologia di picking all’operatore viene assegnata un’unica zona di prelievo di cui è responsabile. A differenza di quanto abbiamo visto finora, i sistemi di automazione qui sono molto più presenti. Le operazioni, infatti, vengono eseguite con l’ausilio di robot picking, nastri trasportatori, pallet, ecc.

Attraverso questi sistemi è la merce che raggiunge gli operatori, che distribuiscono gli articoli nei vari contenitori per ciascun ordine.

Esempio. L’operatore A è situato nella zona 1 nei pressi di un nastro trasportatore. Attraverso sistemi automatizzati la merce arriva al nastro e passa davanti all’operatore, che deve semplicemente prelevare l’oggetto dell’ordine e posizionarlo in un’altra cesta, finché l’ordine non sarà completato.

Questa logica è vantaggiosa in magazzini che prevedono un indice di rotazione molto elevato. Da notare il livello di automazione raggiunto ad esempio da magazzini come quello nel video sottostante.

Qui all’operatrice viene indicato, attraverso un fascio di luce, quale prodotto deve prelevare dalla cesta e in quale contenitore deve posizionarlo, con il risultato di ottenere una riduzione delle distanze percorse all’interno del magazzino e un aumento della produttività.

Picking di magazzino: gli strumenti necessari per proiettarlo verso il futuro

Il futuro del picking è indubbiamente l’automazione: più questa è completa, più saranno veloci gli operatori, precisi gli ordini e soddisfatti i clienti. Ecco perché diventa fondamentale stabilire dei KPI di magazzino da monitorare per rendere più efficiente questo processo.

In ogni caso il personale rimane un fattore fondamentale nei processi di picking, che questo sia manuale o automatizzato.

Per rendere questa attività più efficiente e proiettata verso il futuro, quindi, è necessario adottare delle soluzioni di picking con dispositivi informatizzati e delle strutture compatibili con essi. Vediamoli subito:

- il picking by light;

- il put to light;

- il picking vocale;

- la picking station;

- la picking cart;

- l’app mobile.

Picking by light

Il picking by light è un sistema automatizzato che si ottiene applicando un dispositivo alle stazioni di picking che consente di eliminare completamente il supporto cartaceo e ridurre al minimo gli errori.

È un sistema semiautomatico che supporta l’operatore nella fase di prelievo della merce attraverso una spia luminosa, un fascio di luce e un display che indica la quantità di prodotti da prelevare.

In pratica, a seconda del modello, la spia luminosa indica il contenitore dove prelevare l’oggetto, o in alternativa questo viene illuminato da un fascio di luce o da un laser. In questo modo l’addetto sa perfettamente quali e quanti oggetti prelevare grazie anche al numero indicato sul display.

Il put to light

Anche questo è un sistema semiautomatico che supporta questa volta l’operatore nella fase di preparazione dell’ordine. In poche parole la luce che illumina il contenitore qui serve ad indicare dove inserire gli oggetti appena prelevati (con il supporto del sistema picking to light).

Pick to light e put to light, quindi, sono due sistemi complementari automatizzati che agevolano le procedure di prelievo e preparazione degli ordini, permettendo agli operatori di essere più veloci e riducendo al minimo errori e tempi di attesa.

Il picking vocale

A seconda delle attività da svolgere all’interno di un magazzino e di come questo è organizzato, potrebbe essere necessario dare una maggiore libertà fisica e spaziale agli operatori.

Se la quantità o il volume degli oggetti da recuperare sono più consistenti, ad esempio casse di un certo peso che è necessario spostare con entrambe le mani, può essere utile avere un sistema che permette di utilizzare la voce per confermare le operazioni.

Oppure se l’operatore per questioni di distribuzione dello spazio ha la necessità di spostarsi di qualche metro, anche in questo caso la libertà di confermare le azioni verbalmente rende tutto più rapido.

È per questo che alcune aziende hanno adottato il picking vocale o pick by voice. L’operatore viene dotato di cuffie e microfono attraverso i quali riceve gli ordini e conferma le operazioni. In pratica non è più il display ad indicare quali e quanti oggetti prelevare ma un computer che legge le istruzioni all’operatore e, una volta recuperato l’oggetto, quest’ultimo invia la conferma sempre con un comando vocale.

Questo sistema rende le operazioni più rapide e offre una maggiore libertà di movimento agli addetti al picking.

La picking station

Come abbiamo detto, non si possono utilizzare dispositivi automatici senza il supporto di strutture adeguate come la picking station.

Si tratta di strutture fisse in acciaio, sui cui ripiani sono presenti i contenitori che portano la merce all’operatore (principio goods-to-person) e muniti di display per la definizione delle quantità e la conferma dell’ordine.

La picking cart

Funziona esattamente come la picking station con l’unica differenza che è dotata di ruote ed è quindi mobile. È una struttura utile per ordini con articoli piccoli e leggeri e quindi facilmente trasportabili. E per i casi in cui siano presenti numerosi ordini che comprendono uno stesso prodotto.

La picking cart inoltre può essere utile quando per varie ragioni è necessario spostare la picking station in zone diverse del magazzino.

L’app mobile

L’app è forse lo strumento più ovvio in una automazione di questo tipo. Considerando infatti che oggi esistono app per qualsiasi cosa, diventa scontato l’utilizzo di un’applicazione che permetta agli operatori di comunicare con il WCS (Warehouse Control System), il software gestionale del magazzino. Questo non sempre è necessario, dipende molto dalla struttura che si intende dare all’automazione del proprio sito di stoccaggio.

Direttamente dall’app, con la fotocamera dello smartphone, è possibile effettuare la lettura dei codici a barre e proseguire per il prelievo o il deposito degli articoli, confermando il completamento delle operazioni dal cellulare.

Picking: conclusioni

Come abbiamo avuto modo di vedere il picking di magazzino è una fase importantissima nell’intera filiera delle spedizioni, dal ricevimento dell’ordine fino alla logistica dell’ultimo miglio.

L’efficienza di questa fase influisce incredibilmente non solo sull’organizzazione delle spedizioni ma anche sulla soddisfazione del cliente.

Ecco perché renderla il più efficiente possibile è uno degli obiettivi principali delle aziende. Ultimamente, infatti, molti imprenditori stanno adottando sistemi sempre più sofisticati per ridurre i tempi e le risorse economiche impiegate, rivolgendosi in alcuni casi a fornitori di servizi logistici, ad esempio fornitori 4PL.

Predisporre sistemi automatizzati rappresenta indubbiamente un investimento importante per un’azienda. Ma, considerando che in alcuni casi il Governo prevede degli incentivi per le imprese e che tali automazioni nel tempo porteranno ad un risparmio economico, vale la pena considerare un piano di investimento per rendere più efficiente le fasi di picking del proprio sito di stoccaggio.

Ha orientato la sua carriera verso l'automazione di magazzino, focalizzandosi sul versante commerciale e strategico dell'innovazione nei sistemi logistici. Attualmente ricopre il ruolo di Managing Director presso ELEMENT LOGIC® Italy, con l'obiettivo di replicare i successi internazionali del gruppo nel campo delle soluzioni efficaci per ottimizzare i processi di automazione di stoccaggio e prelievo anche in Italia.