Come evitare la rottura di stock

By

Giulia Castagna

·

10 minute read

By

Giulia Castagna

·

10 minute read

Le rotture di stock restano uno dei rischi operativi più critici nella logistica, poiché influiscono contemporaneamente sugli indicatori di performance, sull’affidabilità delle previsioni e sulla relazione con i clienti.

La sfida non è solo limitare le indisponibilità occasionali, ma costruire un controllo integrato che combini metodi analitici, processi organizzativi e tecnologie emergenti.

Questo approccio proattivo trasforma la gestione delle scorte in una leva di resilienza e di ottimizzazione sostenibile.

Tecnologie emergenti come Intelligenza Artificiale (IA), Machine Learning e Reinforcement Learning consentono l’adeguamento dinamico delle soglie di riordino e la previsione delle interruzioni di fornitura. L’approccio multi-echelon ottimizza i flussi tra magazzini e punti vendita, riducendo costi e rotture. Combinata con una cultura di miglioramento continuo e il monitoraggio dei KPI logistici, questa strategia trasforma la gestione delle scorte in un vantaggio competitivo durevole per la supply chain.

Che cos’è una rottura di stock?

Una rottura di stock si verifica quando un’azienda non può evadere un ordine perché l’articolo è temporaneamente esaurito o non disponibile in magazzino al momento richiesto. Questo fenomeno è un KPI logistico critico, direttamente collegato alla performance operativa e alla soddisfazione del cliente.

Uno degli indicatori più comuni è il tasso di rottura, che misura la frequenza di indisponibilità. Può essere calcolato in più modi, ad esempio:

- Numero di SKU esauriti ÷ numero totale di SKU attivi

- Numero di ordini non evasi ÷ numero totale di ordini effettuati, espresso in percentuale.

Questo tasso è spesso confrontato con il livello di servizio (o tasso di disponibilità): mentre quest’ultimo misura la capacità di consegnare in full e on time, il tasso di rottura ne è la controparte negativa — più è elevato, più il servizio è compromesso.

| Indicatore | Definizione |

|---|---|

| Rottura di stock | Prodotto non disponibile al momento dell’ordine |

| Tasso di rottura | Rapporto delle rotture (SKU o ordini) espresso in % |

| Livello di servizio | Capacità di consegnare in full e on time (KPI positivo) |

| Impatto su clienti e operazioni | Perdita di ricavi, insoddisfazione, costi indotti |

Perché le rotture di stock sono così costose?

Impatto finanziario

Le rotture di stock generano costi diretti immediati: innanzitutto una perdita di ricavi, ossia il margine lordo che sarebbe stato realizzato se la vendita fosse stata evasa. Secondo analisi finanziarie specialistiche, questi costi diretti sono i più visibili, ma i costi indiretti sono spesso molto più elevati.

In realtà, quando un cliente non trova il prodotto desiderato, può rivolgersi a un competitor o abbandonare l’acquisto, causando perdite cumulative nel tempo. Il costo di questa perdita di fiducia può essere esponenziale (mancati ricavi futuri, campagne di win-back, ricostruzione della credibilità), un impatto spesso sottostimato nei modelli contabili tradizionali.

Nei contesti B2B—tipicamente responsabili di magazzino con alta rotazione—una rottura anche sul 2% delle referenze (ad es., 200 SKU su 10.000 attivi) può innescare contestazioni dei clienti, servizi di riapprovvigionamento urgente e persino penali contrattuali a seconda delle clausole SLA. A ciò si aggiungono costi logistici urgenti (trasporti espressi, straordinari, rispedizioni…), complicando ulteriormente la gestione dei costi.

Impatto sul cliente

La customer experience è al centro delle conseguenze delle rotture:

- Insoddisfazione immediata: il cliente si trova davanti a una barriera all’ordine, che mina la percezione di affidabilità del fornitore.

- Rischio di perdita di fedeltà: secondo alcune stime, un cliente che affronta una rottura ha elevate probabilità di non tornare—almeno nel breve periodo—e la fedeltà si erode progressivamente nel lungo termine.

- Deterioramento dell’immagine di marca: rotture ripetute alimentano una percezione negativa—inefficienza, imprevedibilità, scarsa affidabilità—che può influenzare la brand preference e ridurre la quota di mercato.

- Effetto domino in B2B o in ambito industriale: se le rotture riguardano componenti essenziali di un processo produttivo, possono causare fermi linea, penali economiche o operative, o perfino la risoluzione dei contratti.

Capitale immobilizzato e discontinuità operative

Operativamente, le rotture generano disfunzioni interne:

- Impatto sulla cassa: ordini urgenti, sovrascorte temporanee per compensare le rotture, rilavorazioni—più cassa resta immobilizzata.

- Costi logistici indiretti: movimentazioni extra, corse di fine giornata, uso di corrieri espressi, mobilitazione di risorse interne… tutto diventa più costoso e meno efficiente.

- Frammentazione dei flussi: la pianificazione lineare si spezza; il magazzino subisce frequenti aggiustamenti; la prevenzione diventa priorità ma richiede risorse (persone e organizzazione).

- Effetto frusta (bullwhip): rotture isolate possono innescare reazioni di ordinazione esagerate a monte, causando squilibri di inventario lungo la supply chain e rischio di sovrascorte altrove.

- Controllo KPI complesso: misurare livello di servizio, copertura, giacenze, costi logistici… la guida efficace diventa difficile senza una dashboard centralizzata.

Cause frequenti delle rotture di stock

Previsioni di domanda insufficienti o inaccurate (stagionalità, promozioni)

Una causa importante delle rotture risiede nell’accuratezza della previsione della domanda. Una pianificazione basata solo sui dati storici—senza considerare variazioni stagionali, picchi promozionali o trend di mercato—porta inevitabilmente a rotture o a costose sovrascorte.

Approcci più evoluti si basano su modelli predittivi che integrano dati storici, comportamenti dei consumatori ed eventi esogeni. Combinati con il monitoraggio attivo dell’affidabilità dei fornitori e dei trend di mercato, riducono sensibilmente il rischio di rotture.

Disservizi dei fornitori e ritardi logistici

Le rotture derivano spesso da debolezze nella supply chain. Le cause possono essere tempi di consegna eccessivamente lunghi, ritardi di trasporto, nonché disruption geopolitiche o sanitarie.

Questi eventi producono effetti a cascata: lead time di riapprovvigionamento più lunghi, programmi di produzione disorganizzati, ricorso a ordini urgenti più costosi e, in alcuni casi, fermi di linea.

Errori dati e inventari non sincronizzati

Le rotture possono anche derivare da malfunzionamenti interni. Quando un ERP, un WMS o un sistema informativo non è correttamente aggiornato, i dati di giacenza diventano imprecisi. Si possono verificare “rotture percepite”: i prodotti sono fisicamente disponibili ma risultano indisponibili nel sistema.

Questi errori spesso nascono da inventari mal eseguiti, rettifiche di stock incomplete o disallineamenti tra sistemi (ERP, WMS, OMS). La conseguenza diretta è la perdita di affidabilità degli indicatori logistici e un controllo operativo più complesso.

Metodi tecnici avanzati per anticipare e prevenire le rotture

Analitica predittiva e Intelligenza Artificiale

L’analitica predittiva applicata alla gestione dell’inventario si basa su modelli statistici e algoritmici in grado di identificare trend nascosti nelle vendite storiche e nei dati di fornitura. Rafforzati da Intelligenza Artificiale (IA) e Machine Learning, questi strumenti considerano simultaneamente molteplici fattori: stagionalità, promozioni, comportamento dei consumatori, condizioni economiche ed eventi esterni (meteo, scioperi, oscillazioni dei prezzi delle materie prime).

Studi di settore mostrano che l’integrazione dell’IA nella previsione può ridurre l’errore medio di forecast del 20–30%, diminuendo direttamente rotture e sovrascorte. La capacità di simulare più scenari (“what-if analysis”) consente inoltre ai responsabili logistici di adattare le decisioni in tempo reale di fronte alla volatilità della domanda.

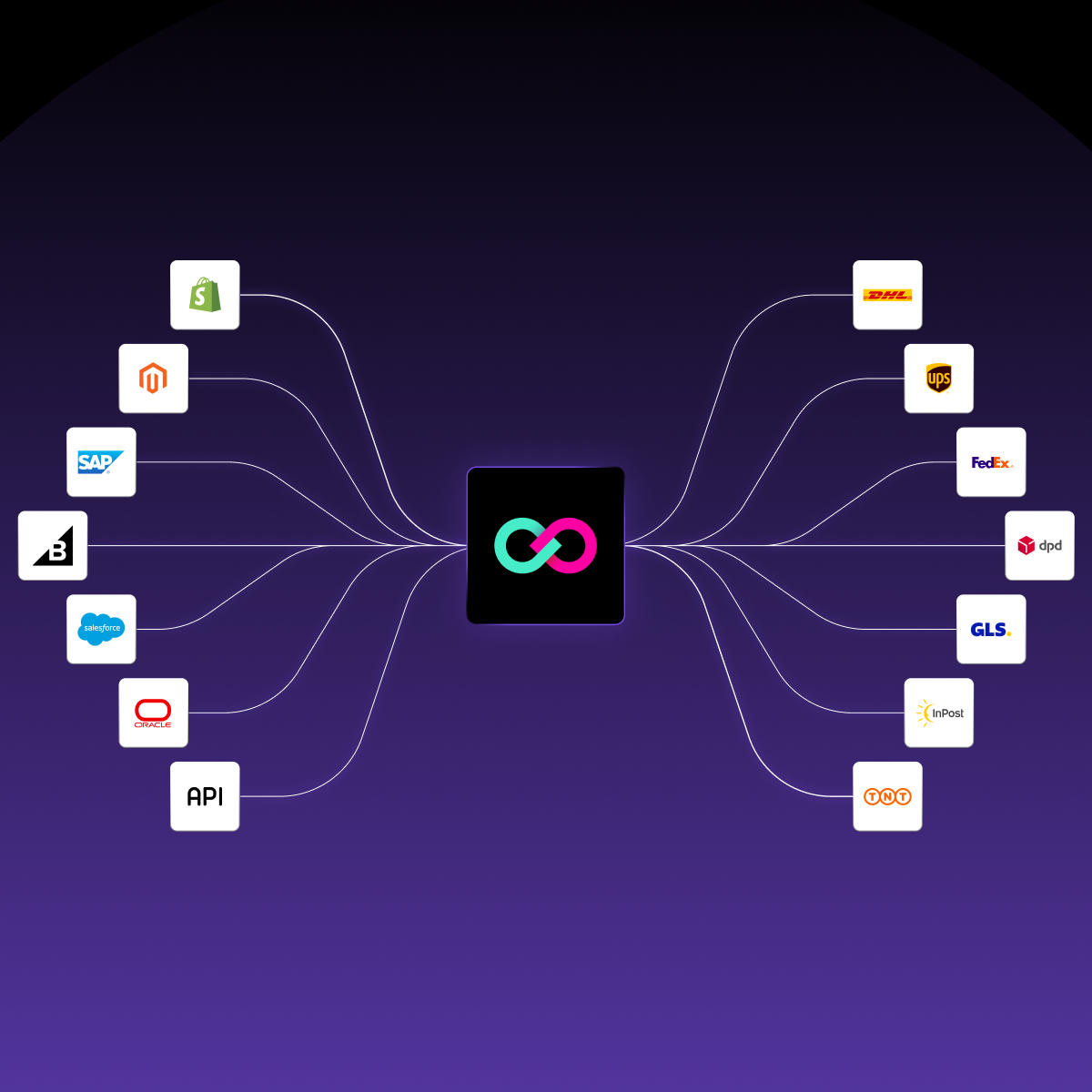

Automazione WMS, IoT e robotica

I Warehouse Management System (WMS) avanzati, abbinati a Internet of Things (IoT) e robotica, offrono visibilità in tempo reale sulle scorte. Tag RFID o sensori IoT garantiscono una tracciabilità precisa degli articoli, limitando l’errore umano e accelerando l’individuazione delle potenziali rotture.

In logistica, la robotica a supporto dei flussi di magazzino aiuta a ridurre i tempi di ciclo, migliorare l’accuratezza inventariale e innalzare i livelli di servizio. L’automazione consente anche di attivare alert al raggiungimento delle soglie di scorta di sicurezza, prevenendo rotture inattese.

Calcolo della copertura e monitoraggio KPI in tempo reale

La copertura di magazzino (numero di giorni o settimane di vendite coperte dallo stock disponibile) è un indicatore chiave per anticipare le rotture. Il monitoraggio in tempo reale tramite dashboard integrate aiuta a identificare per tempo gli SKU a rischio.

In pratica, è consigliabile tracciare più KPI simultaneamente:

- Livello di servizio (capacità di consegnare in full e on time).

- Tasso di rottura (quota di ordini non evasi).

- Rotazione di magazzino (velocità di rinnovo degli articoli).

- Lead time del fornitore (tempo medio tra ordine e ricezione).

La lettura incrociata di questi indicatori aiuta a definire soglie di allerta e a ottimizzare il dimensionamento delle scorte di sicurezza.

Calcolatore Lead Time

Approccio multi-echelon per ottimizzare la catena end-to-end

L’ottimizzazione multi-echelon coordina i livelli di stock sull’intera rete logistica (siti produttivi, magazzini centrali, depositi regionali, punti vendita). A differenza di un approccio sito-per-sito, mira a bilanciare i flussi sull’intera supply chain per ridurre sia i costi sia il rischio di rottura.

Questa metodologia si basa sulla modellazione dei flussi inter-magazzino, sull’identificazione dei colli di bottiglia e sull’ottimizzazione dei buffer stock. Le simulazioni mostrano che tale approccio può ridurre i costi logistici complessivi fino al 15% mantenendo o migliorando i livelli di servizio.

Metodi Lean (JIT, Kanban, RFID)

I metodi di Lean management applicati alla logistica sono leve efficaci per anticipare e limitare le rotture:

- Just-In-Time (JIT): riduce le giacenze superflue e rende i flussi più uniformi—purché la supply chain sia altamente affidabile.

- Kanban: gestione visiva e dinamica dei flussi che attiva automaticamente il riordino.

- RFID e tecnologie correlate: migliorano accuratezza e rapidità di tracciamento degli articoli.

Sebbene richiedano una maturità organizzativa elevata, in contesti logistici avanzati questi metodi aiutano a limitare le rotture riducendo al contempo i costi di stoccaggio.

Strategie organizzative e di processo

Classificazione ABC e gestione prioritaria degli SKU

Il metodo ABC è uno strumento essenziale per classificare gli articoli in base alla loro importanza strategica. Ispirato al principio di Pareto, segmenta gli articoli in tre categorie:

- Classe A: ~20% degli articoli che rappresentano il 70–80% del valore di stock o del fatturato.

- Classe B: ~30% degli articoli che generano circa il 15–20% del valore.

- Classe C: ~50% degli articoli che rappresentano solo il 5–10% del valore.

In pratica, una gestione differenziata concentra risorse e controlli sugli articoli ad alta criticità (Classe A), dove le rotture hanno l’impatto finanziario e operativo maggiore. Gli articoli meno strategici di Classe C possono seguire politiche di stock più flessibili.

Definizione della scorta di sicurezza e dimensionamento dei lotti ottimali

La scorta di sicurezza è un buffer pensato per assorbire l’incertezza legata alla domanda o ai tempi di riapprovvigionamento. Il suo calcolo dovrebbe considerare:

- Variabilità della domanda (deviazione standard delle vendite).

- Affidabilità del lead time del fornitore.

- Livello di servizio target (es. 95%, 98%, 99%).

Un dimensionamento accurato aiuta a evitare sia le rotture sia le costose sovrascorte. In parallelo, il calcolo dell’Economic Order Quantity (EOQ) bilancia i costi di ordinazione e di giacenza, garantendo un riordino efficiente.

Centralizzazione vs gestione multi-sito

La struttura organizzativa delle scorte gioca un ruolo cruciale nella prevenzione delle rotture:

- Centralizzazione: concentrare l’inventario in un magazzino principale, garantendo maggiore visibilità e standardizzazione dei processi.

- Multi-sito: distribuire le scorte su più magazzini regionali per accorciare i tempi di consegna e rispondere meglio alle esigenze locali.

La scelta dipende dalla rete distributiva e dal profilo della domanda. La centralizzazione favorisce controllo e riduzione dei costi, mentre il modello multi-sito migliora la reattività ma richiede strumenti di sincronizzazione avanzati.

Collaborazione con i fornitori & Vendor Managed Inventory (VMI)

Le partnership collaborative con i fornitori sono fondamentali per migliorare l’affidabilità della fornitura. Il VMI (Vendor Managed Inventory) affida ai fornitori la gestione dell’inventario del cliente sulla base di indicatori condivisi in tempo reale.

I benefici includono una migliore anticipazione della domanda, lead time di riapprovvigionamento più brevi e livelli di stock ottimizzati. Tuttavia, questo approccio si fonda su un alto livello di fiducia, su una qualità dati impeccabile e su processi di comunicazione fluidi.

Formazione del team e cultura del miglioramento continuo

Strumenti e metodi tecnici perdono efficacia senza un’adeguata cultura organizzativa. La formazione periodica dei team sulle best practice di gestione dell’inventario (inventari, definizione delle soglie, padronanza degli indicatori) è fondamentale.

Inoltre, adottare un approccio di miglioramento continuo (lean, kaizen, six sigma) aiuta a individuare anomalie, ottimizzare i processi e rafforzare la resilienza complessiva della supply chain. In ambienti complessi, la capacità delle persone resta la prima linea di difesa contro le rotture.

Casi avanzati e tecnologie emergenti

Reinforcement Learning per regolare la scorta di sicurezza

Il Reinforcement Learning (RL), ramo dell’IA, è sempre più potente per ottimizzare la gestione della scorta di sicurezza. A differenza degli approcci classici basati su formule deterministiche (deviazione standard della domanda, lead time dei fornitori, livello di servizio target), l’RL apprende continuamente dai risultati.

Il principio si basa su agenti che testano diverse strategie di riordino in un ambiente simulato. Ogni decisione (riordinare prima, posticipare un ordine, aumentare il buffer) viene valutata rispetto a una ricompensa—ad esempio, ridurre le rotture o minimizzare i costi di giacenza. Con il tempo, l’algoritmo aggiusta i parametri fino a convergere verso una policy ottimale.

Modelli predittivi per anticipare le interruzioni di fornitura

La resilienza della supply chain dipende oggi dalla capacità di anticipare le interruzioni: ritardi nei trasporti, oscillazioni delle materie prime, crisi sanitarie o tensioni geopolitiche. I modelli predittivi moderni vanno oltre la semplice previsione della domanda: mirano a identificare deboli segnali precoci di disruption.

Questi modelli si basano su:

- Analisi avanzata di serie storiche (ARIMA, SARIMAX, Prophet).

- Modelli di machine learning supervisionato (random forest, gradient boosting) per individuare le variabili più influenti.

- Tecniche di deep learning (reti LSTM, transformer) capaci di cogliere dipendenze complesse in grandi moli di dati non strutturati.

Ad esempio, integrando dati esogeni come indici logistici, condizioni meteo, prezzi dell’energia o informazioni di mercato, è possibile prevedere non solo la domanda ma anche il rischio di interruzione della fornitura.

Conclusioni e raccomandazioni

La prevenzione delle rotture non può più essere considerata una semplice funzione di tracking dell’inventario. È ormai una priorità strategica, all’incrocio tra soddisfazione del cliente, performance finanziaria e resilienza operativa.

I punti sviluppati in questa analisi evidenziano tre leve principali:

-

Accuratezza delle previsioni: integrare metodi avanzati (analitica predittiva, machine learning, scenari prospettici) per ridurre l’incertezza e anticipare la domanda.

-

Ottimizzazione organizzativa: strutturare la gestione delle scorte con approcci differenziati (ABC, EOQ), rafforzare la collaborazione con i fornitori e trovare il giusto equilibrio tra centralizzazione e agilità locale.

-

Innovazione tecnologica: sfruttare automazione, KPI in tempo reale, IoT e—progressivamente—tecnologie emergenti come il Reinforcement Learning per regolare dinamicamente i parametri di sicurezza.

Per un Logistics Manager esperto, l’obiettivo non è più solo ridurre il tasso di rotture occasionali, ma costruire un sistema robusto e agile capace di assorbire le disruption ottimizzando al contempo i costi. Ciò implica:

- Governance sistematica tramite indicatori chiave (livello di servizio, copertura, lead time fornitori).

- Implementazione di dashboard dinamiche per un rilevamento precoce delle anomalie.

- Promozione di una cultura interna di miglioramento continuo, con team formati ed empowered.

- Integrazione progressiva di soluzioni analitiche e predittive che rendano la supply chain un vero vantaggio competitivo.

FAQ tecniche sulle rotture di stock

Come si calcola la scorta di sicurezza ottimale?

Il calcolo della scorta di sicurezza si basa su tre parametri principali: variabilità della domanda (deviazione standard delle vendite storiche), variabilità del lead time del fornitore e livello di servizio target (spesso 95%–99%).

Formula comune:

SS = z × σd × √Ldove z è il coefficiente associato al livello di servizio desiderato (ad es. 1,65 per il 95%), σd è la deviazione standard della domanda giornaliera e L è il lead time di riapprovvigionamento. Si raccomanda un aggiustamento dinamico (ricalcolo periodico al variare dei dati).

Quali KPI monitorare per misurare l’efficacia nella prevenzione delle rotture?

- Livello di servizio: quota di ordini consegnati in full e on time.

- Tasso di rottura: referenze indisponibili ÷ referenze attive.

- Copertura di magazzino: giorni/settimane di vendite coperte dallo stock.

- Rotazione di magazzino: velocità di rinnovo degli articoli.

- OTIF (On Time In Full): puntualità × completezza delle consegne.

Il monitoraggio incrociato di questi KPI tramite una dashboard integrata aiuta a rilevare i segnali deboli prima che si verifichi una rottura.

Quando optare per un WMS o per l’automazione robotica?

Passare a un WMS avanzato o all’automazione diventa rilevante quando:

- il numero di SKU è nell’ordine delle diverse migliaia;

- i flussi sono complessi o multi-sito;

- le discrepanze inventariali superano una soglia critica (ad es., > 2%).

L’automazione (robot di picking, nastri intelligenti, sensori IoT) è particolarmente efficace in ambienti ad alta rotazione, dove accuratezza e cadenza determinano il livello di servizio.

Come bilanciare i costi di stoccaggio e la continuità del servizio?

L’equilibrio si basa sul lotto economico ottimale, considerando:

- Costo di giacenza (immobilizzo finanziario, spazio di stoccaggio);

- Costo d’ordine (amministrativo, logistico, approvvigionamento);

- Costo di rottura (ricavi persi, insoddisfazione, penali contrattuali).

Modelli (EOQ, simulazione Monte Carlo, ottimizzazione multi-echelon) aiutano a identificare il livello di stock con il miglior trade-off costo/servizio.

Quale ruolo avranno IA e Reinforcement Learning nei prossimi anni?

L’IA predittiva migliora già l’affidabilità delle previsioni e riduce gli errori di pianificazione. Il Reinforcement Learning, ancora emergente, si muove verso un controllo adattivo: regolazione in tempo reale della scorta di sicurezza, delle soglie di riordino e della prioritizzazione degli SKU.

Su un orizzonte di 3–5 anni, l’integrazione con WMS/ERP potrebbe portare a sistemi auto-apprendenti e auto-ottimizzanti, riducendo significativamente le rotture e contenendo i costi complessivi.

Curiosa per natura, analitica per attitudine: Giulia Castagna è la voce dietro i contenuti di ShippyPro. Si occupa di content marketing con l’obiettivo di semplificare la logistica per chi ogni giorno spedisce nel mondo. Scrive di AI, automazione e trend spedizioni per ispirare decisioni data-driven.