Automazione magazzino: come realizzarla, vantaggi e costi

L’automazione del magazzino è una delle scelte più strategiche da fare per gestire efficientemente la logistica di un ecommerce e quindi il proprio store online.

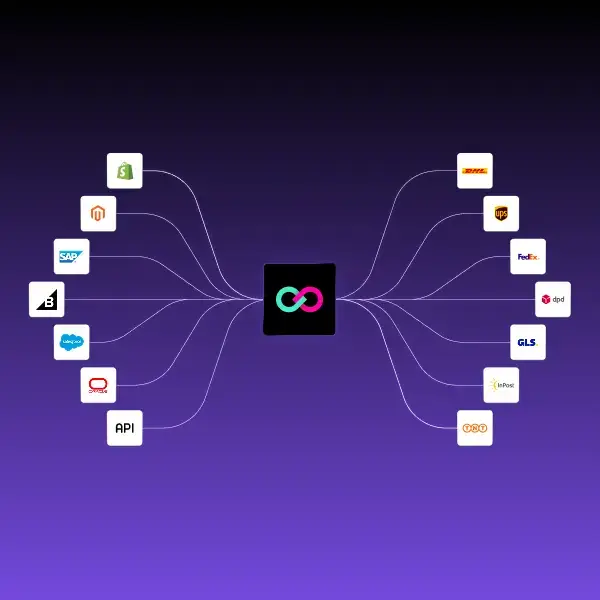

Del resto le statistiche ecommerce parlano chiaro, le richieste dei clienti sono sempre più pressanti, il commercio online è sempre più competitivo e una gestione del magazzino con mezzi automatizzati presenta innumerevoli vantaggi in termini economici e di tempo. Combinandola con l’utilizzo di software per la logistica avanzata come ShippyPro, i risultati possono essere straordinari.

In questo articolo vogliamo analizzare insieme proprio questi aspetti: come funziona e come realizzare l’automazione della logistica, quali sono i costi, come integrare l’uso dei robot all’interno del layout del magazzino e quali sono i vantaggi di questo sistema.

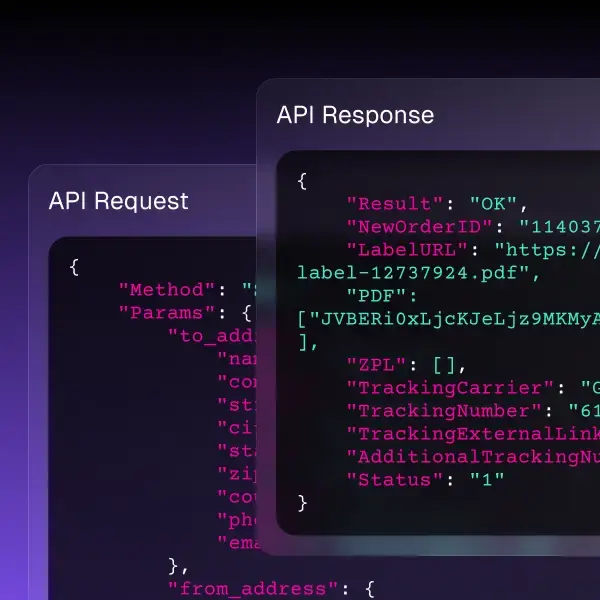

Ogni progetto richiede analisi di volumi, SKU e picchi stagionali, insieme a valutazioni su spazi e integrazione con ERP esistenti. I costi iniziali sono variabili, ma il ROI si raggiunge in 1-3 anni grazie a efficienza e scalabilità. Soluzioni come ShippyPro completano il flusso automatizzato, semplificando etichettatura, gestione corrieri e tracking delle spedizioni.

Automazione magazzino: come funziona e come realizzarla

L’automazione di un magazzino viene realizzata attraverso l’utilizzo di sofisticati software WCS (Warehouse Control System), che permettono di gestire strumentazioni all’avanguardia, in grado di ottimizzare i processi all’interno del proprio centro logistico.

In poche parole, realizzare un magazzino robotizzato significa prevedere un utilizzo combinato di macchinari e di manodopera al fine di ottimizzare la catalogazione e la movimentazione della merce, in un sistema dove il lavoro umano è di supervisione e controllo.

Il magazzino, infatti, non può essere visto soltanto come un luogo dove depositare la merce, ma come un ambiente di stoccaggio, smistamento, organizzazione e distribuzione, da rendere più efficiente attraverso un sistema robotizzato dove tutto è sincronizzato.

I sistemi di automazione del magazzino possono essere diversi e a vari livelli. L’utilizzo delle macchine può riguardare l’intero magazzino o soltanto un settore specifico, e la combinazione degli automatismi può variare a seconda delle esigenze, delle disponibilità del titolare e della nicchia di mercato.

Per alcune aziende, ad esempio, potrebbe non essere utile un’automazione logistica rigida. Una soluzione più flessibile, infatti, è in grado di adattarsi rapidamente ai cambiamenti del mercato. Basti pensare ad alcuni settori commerciali caratterizzati da una forte stagionalità, dove l’utilizzo di macchinari in alcuni periodi dell’anno può essere poco conveniente.

Ecco perché prima di impiantare un sistema di automazione del magazzino è bene fare diverse valutazioni dei fabbisogni dell’azienda, come vedremo più avanti.

Magazzino robotizzato: da man-to-goods a goods-to-person

In linea generale il concetto che si trova alla base di questi magazzini automatizzati sta nel passaggio della logistica dal metodo standard man-to-goods a quello innovativo goods-to-man o, per meglio dire, goods-to-person.

In passato, per l’evasione di un ordine, era l’operatore a doversi dirigere verso la merce, spostarla nel settore dedicato, impacchettare i prodotti e provvedere all’avvio alla spedizione. Questo comportava un notevole dispendio di tempo ed energie, nonché rischi maggiori per il lavoratore.

Oggi invece, la tecnologia ci permette di cambiare la visione del sistema logistico e fare in modo che sia la merce a dirigersi verso l’addetto.

Questi ha il compito di controllare e selezionare i prodotti da inserire nell’ordine, e di supervisionare il lavoro delle macchine attraverso un sistema automatizzato e digitale. Ciò permette di ridurre al minimo i margini di errore, i tempi, la fatica e i rischi per l’operatore.

Per capire come funziona l’automazione della logistica però non possiamo limitarci a distinguere i due tipi di approccio di gestione della merce. Dobbiamo concentrarci sul flusso di quest’ultima, dal momento in cui arriva al magazzino fino alla spedizione.

Ecco quindi le 5 fasi che un prodotto attraversa durante il suo percorso all’interno di un magazzino. Per ciascuna fase è previsto l’utilizzo di uno o più sistemi automatizzati che velocizzano le operazioni, vediamole tutte.

Le 5 fasi di gestione del layout del magazzino

La gestione ottimale di un magazzino passa innanzitutto dalla sua organizzazione. È per questo motivo che i fornitori di sistemi di automazione dei magazzini individuano 5 fasi nella gestione del flusso delle merci:

- ricezione;

- stoccaggio;

- movimentazione;

- picking;

- spedizione.

1. Ricezione della merce

È la fase in cui l’articolo arriva in magazzino. Attraverso un sorter, un sistema di smistamento automatico con poche entrate e molte uscite, la merce viene smistata in varie aree, previo controllo di qualità da parte degli operatori e tracciatura attraverso codice a barre.

Il sorter è generalmente costituito da un nastro trasportatore e viene utilizzato in maniera combinata con altri sistemi come selezionatori pop-up, a nastro incrociato, rulli ecc.

Ogni articolo viene catalogato attraverso la lettura automatica (o manuale) di un codice a barre, il sistema memorizza i dati e la posizione e procede allo smistamento guidando il prodotto verso l’uscita corretta.

Altri sistemi di smistamento sono:

- i nastri trasportatori per pallet, per gli articoli di peso maggiore o per il trasporto di più articoli contemporaneamente;

- le navette, che velocizzano gli spostamenti per i carichi pesanti rispetto ai nastri;

- le elettrovie e i convogliatori aerei, utilizzati principalmente per carichi leggeri.

2. Stoccaggio

È la fase dell’automazione del magazzino in cui la merce raggiunge la sua sede temporanea nelle scaffalature.

Spesso questi impianti sono autoportanti, ovvero vengono realizzati come parte del sistema costruttivo dell’intero magazzino, in grado di resistere a sollecitazioni della struttura e dei mezzi di trasporto.

Ma vediamo ora come avviene la movimentazione. Questa è una fase particolare perché si verifica due volte: quando la merce viene spostata per essere destinata allo stoccaggio e quando viene prelevata dagli scaffali nel momento in cui viene effettuato un ordine.

3. Movimentazione

Fonte: Pinterest

Questa è una delle fasi in cui i robot vengono più utilizzati perché hanno il compito di sistemare la merce sugli scaffali finché questa non viene nuovamente spostata per essere destinata alla spedizione. Vediamo quindi il percorso che compie la merce una volta che l’ordine è stato effettuato.

Quando l’ordine arriva, una serie di sistemi automatizzati si mettono in moto, i robot raggiungono lo scaffale e la posizione dell’articolo selezionato e lo prelevano per portarlo in un’altra area del magazzino. Qui viene controllato da un operatore (o da una macchina) per poi essere inscatolato.

Questa procedura può essere effettuata attraverso:

- monorotaie o elettrovie per carichi leggeri;

- nastri trasportatori diversi per ciascuna tipologia di prodotto (carichi pesanti, pallet ecc);

- veicoli a guida autonoma AGV (Automated Guided Vehicles) o robot mobili AMR (Automated Mobile Robots);

- trasloelevatori per pallet o per casse (miniload).

Un esempio molto famoso è quello di Amazon che, dopo aver acquistato Kiva Systems (che è diventata Amazon Robotics nel 2012), utilizza quotidianamente centinaia di robot in grado di spostarsi velocemente all’interno dei magazzini per fornire agli operatori la merce selezionata.

Sono robot in grado di sopportare anche pesi elevati e di spostare la merce in aree ad essi riservate, dove l’accesso umano è limitato per motivi di sicurezza. L’evoluzione di questi robot sono i cobot, una versione più lenta ma con sistemi di sicurezza maggiori, in grado di “collaborare” con il personale.

4. Picking

Questa fase consiste nel prelievo dei prodotti per evadere l’ordine. Una volta che questo viene ricevuto, la merce deve essere prelevata dalla sua sede nel minor tempo possibile e giungere all’operatore che si preoccuperà dello smistamento e infine dell’avvio alla spedizione.

Avere una buona strategia di picking, ad esempio classificando la merce attraverso l’analisi ABC, è molto importante per rendere il più efficiente possibile il proprio ecommerce e migliorare l’esperienza del cliente.

Quando l’articolo arriva alla sua postazione, generalmente all’interno di ceste di plastica, all’operatore non resta che prelevare l’oggetto e inserirlo in altri contenitori che vengono poi destinati alla spedizione.

Nel caso di ordini più complessi può anche accadere che l’articolo prosegua il suo percorso in altre aree del magazzino, dove vengono aggiunti altri prodotti, e soltanto dopo si procede alla loro spedizione.

Solitamente i prodotti che arrivano alla postazione dell’operatore sono segnalati all’interno delle ceste di plastica attraverso un sistema di luci. In poche parole il robot illumina l’area della cesta dove è posizionato il prodotto che l’addetto deve prelevare e inviare alla spedizione.

Come si può vedere, l’automazione del magazzino riduce al minimo il lavoro dell’operatore, e di conseguenza i margini di errore. Questo, infatti, si limiterà a selezionare e inscatolare gli articoli seguendo tutte le indicazioni del macchinario.

5. Spedizione

È la fase finale dell’automazione di un magazzino. Una volta completato l’ordine, la merce viene imballata ed etichettata attraverso avvolgitrici automatiche ed etichettatrici. Infine, usufruendo di tutti gli strumenti automatizzati visti finora, compresi i bracci manipolatori, viene avviata alla spedizione all’esterno del magazzino.

Come realizzare la giusta automazione logistica

L’automazione logistica può interessare l’intero magazzino o soltanto una parte di esso, ma prima di qualsiasi decisione è bene fare una serie di considerazioni.

Ecco qualche consiglio:

- definire le esigenze aziendali e gli obiettivi a breve e lungo termine;

- stabilire un budget anche in base alla dimensione e alla struttura del magazzino;

- definire il flusso della merce e le quantità di articoli in entrata e in uscita;

- verificare eventuali picchi di attività o aumenti di flusso legati alla stagionalità del mercato;

- effettuare analisi della produttività (velocità della manodopera, funzionamento dei macchinari, quanti ordini vengono evasi, ecc).

Soltanto tenendo conto di tutti questi parametri sarà possibile effettuare una scelta ponderata della soluzione più adatta alle esigenze dell’azienda.

L’investimento che un imprenditore deve affrontare per l’automazione logistica del proprio magazzino può essere notevole, per questo motivo è importante affidarsi a fornitori in grado di effettuare un’analisi accurata del business.

L’aspetto positivo è che questo tipo di impianti sono “scalabili”. Si tratta, infatti, di sistemi componibili, è possibile ad esempio iniziare in piccolo e far crescere l’impianto man mano che il business diventa più grande.

Costi per automazione del magazzino e ritorno sull'investimento

Per una realtà logistica matura in Italia valutare con precisione costi, tempi e ritorni è fondamentale. Qui di seguito i principali driver da considerare, dati recenti e un case study concreto che può servire da benchmark.

| Fattore | Impatto principale sui costi iniziali / operativi |

|---|---|

| Grado di automazione richiesto (parziale vs completa) | Soluzioni leggere (picking automatizzato, etichettatura, sensori RFID/IoT) hanno costi inferiori, principali investimenti in hardware + software. Automazione completa con AS/RS, AGV/AMR, robotica collaborativa, WCS, WMS avanzato richiede capitali più elevati. |

| Superficie e volumetria dello spazio | Altezza utile, densità dello stoccaggio, numero di SKU differenti, rotazione merci elevata richiedono impianti più complessi e strutture con portata maggiore (scaffalature, trasloelevatori, shuttles). |

| Integrazione software / sistemi legacy | Se si hanno sistemi ERP/WMS già in uso, migrare, integrare, far dialogare AGV/robot con software già esistente comporta costi di sviluppo, customizzazione, manutenzione. |

| Manutenzione, consumi e supporto tecnico | Investimento iniziale non è l’unico costo: sensori, ricambi, usura, consumi elettrici, supporto 24/7 permeano i costi operativi annuali. |

| Personale / formazione / change management | Anche in ambienti automatizzati, serve personale tecnico qualificato che gestisca la manutenzione, la gestione del sistema e l’eventuale fallback manuale. Formazione è costo da includere. |

Inoltre vanno previsti una serie di sistemi aggiuntivi come:

- sistemi antincendio a rilevazione, spegnimento e prevenzione;

- software a bordo macchina per il funzionamento e il controllo di quest’ultime;

- software WCS (Warehouse Control System) e WMS (Warehouse Management System) per la supervisione e il controllo degli impianti e per stabilire le strategie di funzionamento dei macchinari.

Dati recenti sul mercato italiano e scala temporale di rientro (ROI)

Ecco alcuni dati aggiornati fino al 2024-2025 che aiutano a mettere in prospettiva investimenti e ritorni:

- Secondo Errevi Automation, le aziende che adottano sistemi automatici in Italia possono ottenere una riduzione dei costi logistici complessivi del 25-30%, rispetto a strutture tradizionali.

- Secondo A.Celli, il rientro (payback) medio di un progetto di automazione ben pianificato è stimato intorno ai 18-26 mesi.

- Il report OSAM / LIUC segnala che le soluzioni di picking avanzato e sistemi di stoccaggio pallet automatizzati sono fra le più diffuse: le imprese che li implementano dichiarano miglioramenti significativi nei tempi di ciclo ordine e riduzione degli errori di inventario.

-

Tipo di

interventoFascia costo iniziale (hardware + software + integrazione) Tempi di implementazione Possibile ROI Automazione “light” (sensori IoT, picking semiautomatico, monitoraggio scorte) su magazzino ~1.000-2.000 m² € 50.000 - € 150.000 3-6 mesi 12-18 mesi Sistema AS/RS / stoccaggio automatico banco-tutto / robotica collaborativa per magazzino medio (5.000-20.000 m²) € 500.000 - € 1,5 milioni 9-18 mesi 18-30 mesi Soluzione completa per hub logistico / 3PL con elevata rotazione, uso AGV/AMR/SHUTTLE + WCS + sistemi integrati € 2-5+ milioni 12-24 mesi 24-36 mesi o più, ma con ROI elevato su % costi operativi

Magazzini automatizzati: i vantaggi

L’automazione di un magazzino presenta indubbiamente numerosi vantaggi. Conoscere quali sono gli aspetti positivi dell’informatizzazione di un magazzino è importante per effettuare una valutazione prima di implementare questi impianti nel proprio sistema logistico.

Vediamo quindi quali sono:

- velocità e precisione nelle operazioni;

- aumento della produttività 24/7;

- buon rapporto costi/benefici;

- maggiore scalabilità;

- maggiore sicurezza e valorizzazione delle professionalità;

- ottimizzazione degli spazi;

- raccolta dati e migliore gestione dei flussi di lavoro;

- salubrità dell’ambiente e igiene della merce.

1. Velocità e precisione nelle operazioni

I tempi per l’esecuzione di tutte le operazioni di catalogazione, stoccaggio, prelievo e trasporto all’area di imballaggio per la spedizione, sono indubbiamente più rapidi e le operazioni sono più precise rispetto a quelle effettuate da un team di operatori. Inoltre, la capacità di carico dei robot è ovviamente superiore a quella umana, anche se questa viene effettuata con il supporto di sistemi di carico automatizzati o motorizzati.

2. Aumento della produttività 24/7

L’utilizzo di macchinari consente una gestione del magazzino anche notturna. In questo modo si riduce il numero dei dipendenti necessari in queste fasce orarie e quindi una riduzione dei costi, a fronte di un aumento di produttività sette giorni su sette per 24 ore al giorno.

3. Rapporto costi/benefici

L’investimento necessario per l’implementazione di un sistema di automazione del magazzino è certamente notevole e anche per questo motivo il ritorno economico potrebbe essere a lungo termine. Nonostante questo, il rapporto costi/benefici resta positivo. A lungo termine, infatti, il livello di automazione sistematica del magazzino, e quindi della gestione degli ordini, si rifletterà in una maggiore fiducia da parte del cliente.

4. Maggiore scalabilità

La flessibilità e scalabilità di un ecommerce è molto importante e questo vale anche per il suo magazzino. Se lo store online attraversa periodi di grande crescita o di picchi lavorativi, è necessario che il magazzino sia in grado di fronteggiare queste fasi del mercato. Pertanto è importante poter contare su un sistema automatizzato che non necessita di nuove assunzioni, di periodi di integrazione e di formazione per far fronte a fasi di lavoro che possono essere più intense ma di breve durata. I sistemi di automazione del magazzino consentono tutto questo.

5. Maggiore sicurezza e valorizzazione delle professionalità

L’ampio utilizzo di strumentazioni automatizzate potrebbe rappresentare un aspetto negativo dal punto di vista occupazionale. In realtà, in questo sistema l’impiego di personale avviene comunque, ma in questo caso il lavoro consiste in una gestione e supervisione del lavoro delle macchine, seguendo i processi e i flussi logistici.

La professionalità richiesta, quindi, è diversa e sicuramente di valore superiore. Inoltre, questo sistema garantisce una maggiore sicurezza sul lavoro e la riduzione del rischio di infortuni e di malattie professionali. L’automazione logistica del magazzino, infatti, si basa su sofisticati sistemi di sicurezza, come allarmi sonori e luminosi, ma soprattutto sensori che rilevano la presenza dell’uomo. In questo modo viene garantita la salute e la sicurezza del personale che può lavorare negli stessi ambienti dove sono presenti i macchinari.

6. Ottimizzazione degli spazi

La possibilità di ottimizzare gli spazi attraverso scaffalature che si sviluppano anche in verticale, consente di ridurre i costi legati alla locazione degli immobili. Ottimizzando gli spazi, infatti, è possibile locare o acquistare magazzini di dimensioni inferiori i cui costi di mantenimento gravano meno sul bilancio aziendale.

7. Raccolta dati e migliore gestione dei flussi di lavoro

I flussi di lavoro vengono registrati quotidianamente da software appositamente realizzati, allo scopo di migliorarne la qualità e la gestione. In questo modo è possibile risalire, dati alla mano, a carenze di settore, a inefficienze, alla quantità di merce stoccata tenendo conto di eventuali approvvigionamenti.

8. Salubrità dell’ambiente e igiene della merce

Il layout di un magazzino automatizzato garantisce una maggiore salubrità degli ambienti e dell’igiene della merce. Questa, infatti, imballata attraverso i macchinari, entra in contatto con il personale soltanto quando il prodotto è già inscatolato o imballato e questo garantisce un’igiene maggiore. La gestione del magazzino attraverso i macchinari comandati dai software, permette inoltre di ridurre al minimo i rischi di rottura, rovesciamenti o strappi degli imballaggi.

Sfide e rischi da considerare nell’automazione del magazzino

Resistenza al cambiamento e cultura aziendale

Uno degli ostacoli più rilevanti nei processi di automazione non è di natura tecnica, ma organizzativa. L’introduzione di nuove tecnologie richiede infatti un’evoluzione delle pratiche consolidate, delle competenze e delle responsabilità del personale. La percezione del cambiamento può generare resistenze legate a timori occupazionali, a una riduzione del controllo sui processi o, più in generale, alla difficoltà di adattarsi a un nuovo modello operativo.

In questo contesto, il fattore culturale diventa determinante: la predisposizione delle risorse umane ad accogliere l’innovazione influisce in modo diretto sulla rapidità di adozione e sull’efficacia complessiva del progetto. Un approccio sistematico al change management, che includa comunicazione trasparente, formazione mirata e valorizzazione del ruolo delle persone all’interno dei nuovi flussi, è essenziale per ridurre le criticità.

Complessità tecnica e integrazione con sistemi legacy

Molti magazzini italiani utilizzano ancora WMS sviluppati in house o ERP datati, che non dialogano nativamente con soluzioni moderne di AMR (Autonomous Mobile Robots), AS/RS (Automated Storage and Retrieval Systems) o WCS (Warehouse Control Systems).

Questa condizione genera un livello di complessità significativo, legato alla necessità di garantire interoperabilità, coerenza dei dati e continuità operativa. L’assenza di una corretta pianificazione tecnica può tradursi in costi aggiuntivi, tempi di implementazione più lunghi e rischio di malfunzionamenti. Per questo, la fase di progettazione deve includere un’analisi approfondita delle architetture IT e delle modalità di interfacciamento, così da minimizzare i rischi e contenere i costi nascosti di integrazione.

Rischio tecnologico e obsolescenza

Il ciclo di vita di un impianto di automazione varia tra i 7 e i 15 anni, ma le tecnologie evolvono molto più rapidamente. Investire oggi in sistemi rigidi (es. AGV a guida vincolata su binari) può comportare obsolescenza in pochi anni.

Il rischio di obsolescenza si manifesta in diversi modi: ridotta flessibilità rispetto a nuove esigenze operative, incompatibilità con future evoluzioni software o hardware, o difficoltà a reperire supporto tecnico e ricambi. Per mitigare tale rischio è opportuno privilegiare sistemi modulari e scalabili, che consentano aggiornamenti incrementali, e adottare soluzioni software basate su standard aperti.

Conclusioni

L’automazione logistica del magazzino passa per un’attenta analisi da parte dei fornitori, che sono in grado di offrire la combinazione perfetta di automatismi e manodopera, anche sulla base della tipologia di mercato di riferimento.

La logistica oggi ha assunto un ruolo fondamentale nel settore del commercio elettronico, l’esperienza del cliente è al centro di ogni strategia di marketing e anche l’esperienza di consegna sta assumendo un ruolo sempre più importante.

Adottare un sistema di spedizione efficiente gestendo al meglio il proprio magazzino e sfruttando sistemi come quelli offerti da ShippyPro per selezionare e gestire i migliori corrieri italiani ed esteri è la strategia vincente per fidelizzare il cliente e crescere con il proprio business.

Leggi di più su automazione e IA

Domande frequenti

Come funziona un magazzino automatizzato?

Un magazzino automatizzato sfrutta la tecnologia moderna per utilizzo combinato di macchinari e di manodopera umana in grado di catalogare, movimentare e spedire la merce, gestendo l’intero flusso logistico attraverso il supporto di robot guidati da sofisticati software. Lo scopo di questi impianti è quello di migliorare e velocizzare tutte le operazioni relative alla gestione del magazzino e si basa sul sistema goods-to-person: è la merce a raggiungere l’operatore.

Come informatizzare il magazzino?

Attraverso uno studio preventivo delle esigenze aziendali, degli obiettivi e del budget disponibile, con il supporto di fornitori esperti del settore, è possibile realizzare la progettazione dell’intero impianto, partendo dalle scaffalature fino alla tipologia di robot e macchinari da implementare. L’impianto, come ogni macchinario, deve essere provvisto di software per la gestione del magazzino dei flussi logistici.

Quali sono i sistemi di automazione?

I sistemi di automazione sono diversi e variano in base al settore del magazzino dove vengono impiegati, ecco un breve elenco di quelli più importanti:

- per la ricezione, nastri trasportatori, selezionatori pop-up, a nastro incrociato, rulli, navette, elettrovie, convogliatori aerei, ecc;

- per lo stoccaggio vengono utilizzate scaffalature che possono essere portanti o meno;

- per la movimentazione vengono utilizzati monorotaie, elettrovie, nastri trasportatori, veicoli a guida autonoma AGV, robot mobili AMR , trasloelevatori ecc;

- il picking è dove l’operatore viene raggiunto dalla merce posizionata in cassette attraverso nastri trasportatori;

- nella spedizione, attraverso avvolgitrici automatiche, etichettatrici e bracci manipolatori la merce viene imballata etichettata e avviata alla spedizione.

Che cosa si intende con “automazione del magazzino”?

L’automazione del magazzino è l’uso di tecnologie hardware e software per ottimizzare stoccaggio, picking e movimentazione, riducendo costi e tempi e migliorando l’accuratezza operativa.

Quali sono i principali tipi di tecnologie usate nell’automazione del magazzino?

AS/RS, AGV e AMR, sistemi goods-to-person, cobot, sensori IoT, RFID, visione artificiale e software avanzati come WMS e WCS sono le soluzioni più diffuse e integrate oggi nei magazzini.

Quando conviene automatizzare

Conviene in presenza di alti volumi, errori frequenti, costi del lavoro elevati o picchi stagionali. L’automazione è ideale quando serve scalabilità, velocità e precisione nel ciclo ordine.

Quali sono i costi iniziali da prevedere in un progetto di automazione?

I costi includono hardware (robot, scaffalature), software, integrazione IT, layout, formazione del personale e manutenzione preventiva. L’investimento varia molto in base a scala e complessità.

Quanto tempo serve per vedere un ritorno sull’investimento (ROI)?

Il ROI varia tra 12 e 36 mesi a seconda del livello di automazione, della riduzione dei costi operativi e dell’aumento di produttività ottenuti con il nuovo sistema.

Quanto è flessibile un sistema automatizzato in caso di cambiamenti futuri?

La flessibilità dipende dalla modularità delle soluzioni scelte. Sistemi scalabili e software cloud-native permettono di adattarsi a nuove esigenze di volumi, SKU e layout.

Come content writer appassionata di digital marketing la collaborazione con ShippyPro è una sfida continua che mi permette di unire la passione per la scrittura e la comunicazione al mondo della logistica, cercando ogni volta di fornire contenuti SEO che siano utili anche agli utenti.