Supply chain automation: tecnologie chiave e consigli pratici

La supply chain contemporanea è sottoposta a una pressione costante: volatilità della domanda, interruzioni impreviste, aumento dei costi, necessità di sostenibilità ed esigenze di visibilità end‑to‑end.

In questo articolo analizzeremo in profondità supply chain automation, esplorando tecnologie abilitanti, tool e piattaforme chiave, criteri di scelta e best practice di implementazione.

Per implementare automazione servono governance chiara, change management e coinvolgimento attivo degli utenti. Le best practice includono proof of concept realistici, monitoraggio dei picchi stagionali e formazione continua. L’obiettivo è costruire supply chain sostenibili e composable, capaci di adattarsi ai cambiamenti di mercato e garantire vantaggio competitivo duraturo.

Che cos’è l’automazione della supply chain

L’automazione della supply chain consiste nell’utilizzo di tecnologie digitali e fisiche per eseguire processi logistici in modo automatico, riducendo interventi manuali e aumentando velocità, precisione e resilienza. Possiamo distinguere due categorie principali:

- Automazione di processo (software): include RPA (Robotic Process Automation), AI/ML, algoritmi di previsione, gestione documentale intelligente, integrazione API.

- Automazione fisica: comprende robotica per magazzini, sistemi AS/RS (Automated Storage and Retrieval Systems), AGV/AMR (veicoli a guida autonoma o mobile), droni per inventario.

Entrambe le dimensioni concorrono a rendere la supply chain più agile e a supportare decisioni rapide basate su dati real‑time.

Le principali tecnologie abilitanti per l'automazione della supply chain

Intelligenza Artificiale e Machine Learning

L’IA e il Machine Learning consentono di eseguire demand forecasting più accurati, rilevare anomalie in tempo reale e supportare decisioni prescrittive tramite algoritmi avanzati. Sono già applicati per ottimizzare la pianificazione della produzione, identificare pattern di acquisto, segmentare fornitori e migliorare l’allocazione dinamica delle risorse.

Leggi di più: Logistica e Intelligenza Artificiale: usi pratici

Impatto misurabile: gli early adopter di supply chain AI hanno registrato −15% costi logistici, −35% inventario e +65% livelli di servizio rispetto ai competitor più lenti (fonte).

Limiti: qualità dei dati, governance dei modelli (interpretabilità, bias, compliance) e change management.

Internet of Things (IoT)

L’IoT comprende sensori, RFID e dispositivi di telemetria che permettono tracciamento continuo di merci, veicoli e condizioni ambientali (temperatura, umidità, vibrazioni). Grazie a esso è possibile ottenere visibilità end‑to‑end, attivare allarmi automatici in caso di deviazioni e raccogliere big data per l’analisi predittiva.

Secondo McKinsey, la manutenzione predittiva abilitata da IoT e analytics può ridurre il downtime del 30–50% e aumentare la vita utile delle macchine del 20–40% (fonte).

Le sfide: costi infrastrutturali, interoperabilità dei sensori e cybersecurity.

Robotic Process Automation (RPA)

La RPA automatizza task amministrativi ripetitivi come inserimento ordini, riconciliazione documenti, emissione fatture e comunicazioni standard con fornitori. È particolarmente efficace nell’integrazione con sistemi ERP e TMS per ridurre tempi e errori manuali.

Limiti: scarsa adattabilità a processi eccezionali o non standardizzati e necessità di manutenzione costante dei bot.

Robotica e automazione fisica

La robotica trova applicazione soprattutto nei magazzini con sistemi AS/RS (Automated Storage and Retrieval Systems) che ottimizzano lo stoccaggio e il prelievo automatico delle merci, robot mobili autonomi (AMR) che si muovono in modo intelligente per supportare la movimentazione interna, bracci robotici collaborativi per il picking e il packing ad alta precisione, e droni utilizzati per attività di inventario ciclico e controllo stock in aree difficili da raggiungere.

Queste tecnologie si integrano sempre più con WMS avanzati e algoritmi di IA, consentendo una gestione dinamica e predittiva delle operazioni di magazzino.

Digital Twin

I digital twin permettono di creare repliche virtuali di impianti, magazzini o intere reti logistiche per simulare scenari “what if” (interruzioni fornitura, picchi stagionali, variazioni costi). Consentono di testare strategie senza rischi operativi reali e di migliorare resilienza e capacità predittiva. Un caso tipico è l’uso dei twin per valutare l’impatto di nuove rotte o fornitori prima della messa in pratica.

Blockchain

La blockchain è utilizzata per garantire tracciabilità e trasparenza nella filiera, con registri immutabili condivisi tra più attori. Settori come alimentare e farmaceutico ne traggono benefici per la certificazione di origine e la lotta alla contraffazione. L’integrazione con IoT amplifica il valore, consentendo registrazioni automatiche e verificabili dei dati raccolti dai sensori.

Le sfide principali: costi, consumo energetico e scalabilità.

Cloud & API

Le piattaforme cloud rendono scalabile la gestione dei dati e abilitano collaboration globale in tempo reale. Le API facilitano l’integrazione con sistemi legacy (ERP, WMS, TMS), riducendo silos informativi. Inoltre, le soluzioni low‑code/no‑code permettono a team non tecnici di sviluppare workflow personalizzati, accelerando l’innovazione. Questa architettura modulare e componibile è alla base delle supply chain composable: Gartner la indica come approccio chiave per reagire rapidamente ai cambiamenti e costruire resilienza.

| Categoria | Funzionalità | Vantaggi | Sfide |

|---|---|---|---|

| Demand & Supply Planning | Previsioni domanda/offerta, bilanciamento risorse | Accuratezza, riduzione stockout, simulazioni | Dipendenza da dati storici, costi elevati |

| SCM all‑in‑one | Procurement, produzione, logistica, fornitori | Visibilità end‑to‑end, meno silos, un’unica fonte dati | Complessità, costi e tempi di adozione |

| TMS (Transportation Management System) | Routing, tracking spedizioni, analisi costi | Riduzione costi trasporto, efficienza | Necessità di integrazione con carrier e dati traffico |

| WMS (Warehouse Management System) | Inventario, picking, replenishment, automazione | Velocità, riduzione errori, efficienza spazi | Investimento iniziale, manutenzione |

| Control Tower / Visibility Platform | Dashboard real‑time, monitoraggio SLA | Agilità, migliore collaborazione, CX | Dipendenza da qualità dati esterni |

| Low‑code / Composable | Workflow personalizzati, moduli integrabili | Flessibilità, rapidità, costi contenuti | Limiti in processi complessi, governance |

Come scegliere la piattaforma giusta: SCM, TMS, WMS, piattaforme di visibilità e soluzioni composable

La scelta di una piattaforma (che sia un SCM all-in-one, un TMS per il trasporto, un WMS per il magazzino o una control tower di visibilità) non si riduce a guardare brochure e demo. Ci sono alcuni aspetti che è necessario valutare a fondo:

- Compatibilità e integrazione: non basta chiedersi se il software si collega al proprio ERP. Serve capire se l’integrazione è in real-time o batch, se richiede middleware costoso e quanto lavoro richiede la migrazione e pulizia dei dati storici.

- Architettura componibile: le piattaforme moderne devono essere modulari. La possibilità di attivare funzioni step-by-step evita di sovraccaricare i team e riduce la dipendenza dagli aggiornamenti del vendor.

- Scalabilità operativa: oltre alle infrastrutture cloud, occorre chiedersi come la piattaforma si comporta nei picchi stagionali e come varia il costo per ordine all’aumentare dei volumi.

- User experience: una piattaforma poco intuitiva rallenta l’adozione. È fondamentale capire quanto tempo serve per rendere operativo un utente medio e se esistono interfacce mobile/offline utili nei magazzini con connessione scarsa.

- Sicurezza e compliance: oltre al GDPR, bisogna verificare la presenza di audit trail, cifratura, certificazioni come ISO 27001 o SOC 2, e soluzioni di backup e disaster recovery.

- Supporto ed ecosistema: SLA chiari, documentazione completa, partner locali e community attive possono fare la differenza quando emergono problemi o servono integrazioni personalizzate.

- TCO reale: non fermarsi alla licenza iniziale. Contano anche manutenzione, formazione, aggiornamenti e costi nascosti per funzioni aggiuntive non standard. Solo un’analisi completa del Total Cost of Ownership permette di capire se il progetto è sostenibile nel medio periodo.

Best practice per l'implementazione di un sistema di automazione della supply chain

Best practice per l’implementazione

Implementare l’automazione in supply chain non significa semplicemente introdurre un nuovo software o un robot in magazzino. È un percorso di trasformazione che va gestito con metodo.

Il primo passo è mappare accuratamente i processi attuali, individuando i colli di bottiglia e distinguendo attività a basso valore aggiunto da quelle critiche. Solo con questa fotografia chiara si può decidere cosa automatizzare e con quale priorità.

Successivamente è necessario definire KPI solidi: lead time, OTIF (On Time In Full), accuratezza inventariale, costi operativi. Senza metriche di partenza, sarà impossibile dimostrare i benefici e convincere stakeholder e top management.

Un approccio consigliato dalle best practice di settore e dalle community di professionisti è partire con un pilota limitato. Testare in piccolo consente di validare la tecnologia, misurare i risultati reali e identificare le resistenze culturali. Questo riduce i rischi di un rollout globale fallimentare.

La tecnologia da sola non basta: serve formazione continua e un forte change management. Coinvolgere gli utenti finali fin dall’inizio, spiegare vantaggi concreti e fornire ambienti “sandbox” per sperimentare aumenta l’adozione e riduce resistenze.

Infine, l’automazione è un percorso iterativo. È fondamentale monitorare costantemente i risultati, confrontare i KPI con le baseline e aggiornare sistemi e workflow in base ai feedback. Le supply chain più resilienti non vedono l’automazione come un progetto a termine, ma come un processo di miglioramento continuo.

Futuro della supply chain automation

Nei prossimi anni la supply chain sarà profondamente trasformata dall’evoluzione tecnologica e dalle pressioni legate a sostenibilità e resilienza. Le tendenze più rilevanti includono:

- Automazione cognitiva e AI generativa: soluzioni in grado non solo di analizzare i dati ma di proporre scenari, suggerire strategie e in alcuni casi prendere decisioni operative. L’AI conversazionale sarà sempre più integrata in control tower e piattaforme SCM per supportare decision maker e operatori.

- Autonomous logistics: l’uso di droni per le consegne last‑mile, veicoli autonomi per la distribuzione su tratte fisse e AMR avanzati nei magazzini diventerà più diffuso. Le prime sperimentazioni stanno già mostrando riduzioni significative nei tempi e nei costi di fulfillment.

- Supply chain sostenibile: l’automazione verde, l’uso di energia rinnovabile nei magazzini robotizzati, la riduzione del carbon footprint tramite ottimizzazione algoritmica dei trasporti e l’integrazione di criteri ESG nelle piattaforme SCM saranno aspetti centrali.

In questo scenario, il ruolo del Logistics Manager evolverà da “gestore operativo” a architetto strategico dell’automazione: un professionista capace di orchestrare tecnologie diverse, integrare dimensione digitale e sostenibilità, e guidare organizzazioni verso supply chain più agili, resilienti ed etiche.

In conclusione

La supply chain automation rappresenta oggi una leva strategica imprescindibile per le aziende che puntano a mantenere competitività e crescita. Tecnologie come AI, IoT, RPA e robotica stanno già ridefinendo i processi logistici, offrendo maggiore efficienza, resilienza e riduzione dei costi.

Per valorizzarne appieno il potenziale occorrono però governance chiara, KPI ben definiti e il coinvolgimento attivo delle persone. I Logistics Manager esperti assumono un ruolo da architetti di ecosistemi digitali e sostenibili, capaci di adattarsi alle trasformazioni del mercato e generare vantaggio competitivo duraturo.

Per saperne di più su automazione e supply chain

Supply chain automation: domande frequenti

Quali processi della supply chain sono più adatti all’automazione?

I più adatti sono i processi ripetitivi e ad alto volume: pianificazione della domanda e dell’offerta, trasporto (routing, gestione spedizioni, monitoraggio), operazioni di magazzino (inventario, picking, replenishment) e documentazione amministrativa. Un Logistics Manager esperto può iniziare da queste aree per massimizzare il ROI.

Quanto costa implementare una piattaforma SCM?

I costi variano in base a dimensione azienda, complessità dei processi, vendor e moduli selezionati. Si va da centinaia di migliaia di euro per soluzioni modulari su PMI, fino a milioni di euro per implementazioni enterprise globali con più sedi e supply chain estese. Reddit e altre community sottolineano di considerare anche costi nascosti (formazione, manutenzione, upgrade, customizzazioni).

Quali sono i rischi dell’automazione?

Tra i principali: costi iniziali elevati, resistenza culturale e scarsa adozione da parte degli utenti, cyber‑risk e vulnerabilità IT, complessità di integrazione con sistemi legacy. Consiglio operativo emerso da forum e Reddit: testare attentamente la gestione delle eccezioni (es. ritardi, resi, problemi doganali), perché spesso è lì che i sistemi mostrano le maggiori criticità.

Quanto tempo serve per vedere ROI?

Per progetti di media scala il ritorno sull’investimento arriva in genere tra i 12 e i 24 mesi. In contesti più complessi o globali il ROI può richiedere 36 mesi. I casi di successo riportati da McKinsey e Gartner mostrano che l’adozione di AI e automazione intelligente può accelerare i benefici, riducendo fino al 30‑40% i costi operativi in aree specifiche.

Quali KPI monitorare per valutare il successo dell’automazione?

Tra i più rilevanti: OTIF (On Time In Full), lead time medio, livello di accuratezza inventariale, tasso di errori negli ordini, cost-to-serve, utilizzo della capacità di magazzino e ROI su singoli progetti. Reddit e community professionali suggeriscono anche di monitorare la soddisfazione degli utenti interni per valutare l’adozione effettiva.

Come gestire il change management in progetti di automazione?

La chiave è il coinvolgimento anticipato degli utenti finali, formazione continua, comunicazione trasparente dei benefici attesi e disponibilità di ambienti sicuri (sandbox) dove sperimentare senza rischi. Best practice riportate da manager su forum indicano di avere “champion interni” che guidino l’adozione e facilitino la condivisione di feedback.

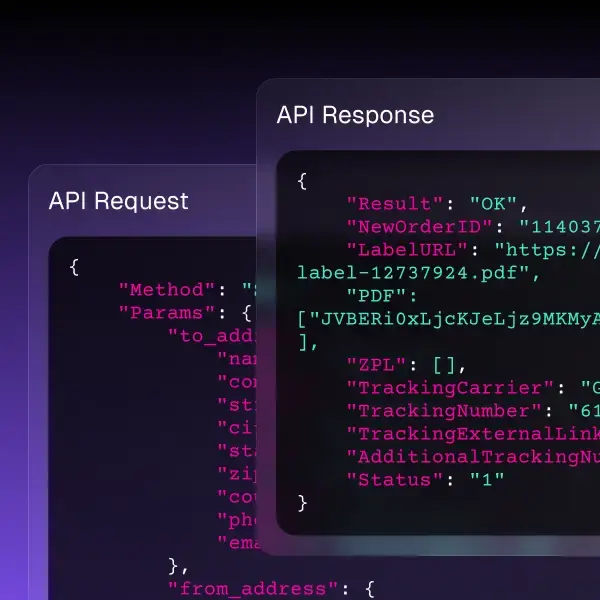

ShippyPro è il software di spedizione completo per il retail online e offline. Grazie alle funzionalità di Label Creator, Track & Trace, Easy Return e Analytics, il nostro software semplifica le tue operazioni di spedizione. ShippyPro si integra con oltre 180 Corrieri e 80 canali di vendita, rendendolo compatibile con un'ampia gamma di prodotti e casi d'uso.