Automazione logistica: 10 strategie da testare [+tool]

L’automazione logistica sta ridisegnando le supply chain combinando macchinari intelligenti con software avanzati per semplificare flussi di lavoro complessi. Dallo stoccaggio e prelievo al trasporto e all’ultimo miglio, l’automazione offre la precisione, la scalabilità e la visibilità necessarie per soddisfare aspettative crescenti in termini di costi, velocità e sostenibilità.

Questo articolo esplora l’ambito dell’automazione, le tecnologie chiave, i benefici e le sfide, e le considerazioni pratiche per i decision-maker che vogliono rendere le proprie operazioni logistiche a prova di futuro.

La guida affronta anche la modellazione del ROI, la valutazione della readiness e il change management strategico. Pensata per manager esperti di logistica, offre profondità tecnica e insight pratici. Considerando l’automazione come una capacità in evoluzione, i leader possono costruire supply chain più efficienti, resilienti e adattabili all’incertezza futura.

Cos’è l’automazione logistica? Definizioni & ambito

L’automazione logistica indica il dispiegamento strategico di macchinari e sistemi software controllati da computer per gestire e ottimizzare i processi logistici—dal ricevimento e dallo stoccaggio al prelievo e alla spedizione—nei magazzini, nei centri di distribuzione e in strutture correlate.

Comprende sia l’hardware (es. gru, nastri trasportatori, sistemi di smistamento, AGV/AMR) sia il software (es. WMS, TMS, middleware di integrazione) che lavorano in sinergia per aumentare accuratezza operativa, throughput e visibilità, riducendo l’errore manuale e la dipendenza dalla manodopera.

Principali applicazioni dell’automazione logistica

Sistemi AS/RS (Automated Storage and Retrieval Systems)

Una delle aree più significative è l’adozione di AS/RS, soluzioni controllate da computer (come vertical lift module e trasloelevatori) pensate per magazzini ad alta densità.

Gli AS/RS possono aumentare l’utilizzo dello spazio fino al 90% e raggiungere livelli di accuratezza vicini al 99,9%, mantenendo alti throughput anche in spazi vincolati. In Italia, la domanda è trainata dall’e-commerce e da nuovi progetti di centri distributivi nell’area del Nord, con particolare attenzione all’integrazione software e alla scalabilità.

AGV e AMR

A stretto contatto troviamo AGV (Automated Guided Vehicles) e AMR (Autonomous Mobile Robots). Gli AGV seguono percorsi predefiniti—ideali per ambienti strutturati—mentre gli AMR sfruttano sensori e sistemi di navigazione avanzati per adattarsi dinamicamente ai layout in evoluzione.

Entrambe le tecnologie riducono la movimentazione manuale, migliorano la sicurezza e si integrano con i WMS, aumentando l’agilità intralogistica.

A livello globale, il mercato AGV è atteso in forte crescita, con l’Italia che svolge un ruolo importante grazie alla rete di hub del Nord e alla diffusione di piattaforme e-commerce (fonte).

Nastri trasportatori e sistemi di smistamento

Nastri, sorter e bracci robotici restano fondamentali per garantire il flusso efficiente delle merci. Spesso combinati con barcode o RFID, abilitano tracciabilità in tempo reale, maggiore accuratezza nel picking e preparazione automatizzata delle spedizioni. Per gli operatori italiani ad alto volume—come i centri di distribuzione di grandi retailer e marketplace o gli hub della GDO—queste tecnologie costituiscono la spina dorsale delle strategie di fulfillment.

WMS & TMS

Lato software, i Warehouse Management System (WMS) e i Transportation Management System (TMS) agiscono come torri di controllo digitali. Il WMS governa logiche di stoccaggio, slotting e picking; il TMS gestisce instradamento, scelta del corriere e scheduling dell’ultimo miglio. Sempre più spesso sono soluzioni SaaS modulari, scalabili e integrabili con ERP aziendali.

IA & IoT

La sovrapposizione di intelligenza artificiale (IA), Internet of Things (IoT) e analytics predittive trasforma l’automazione in intelligenza strategica. Analizzando dati da sensori, performance robotiche e segnali IoT, gli operatori possono prevedere la domanda, ottimizzare i percorsi in tempo reale e rilevare anomalie prima che impattino l’operatività. In Italia, diversi player stanno sperimentando “digital twin” del magazzino per recuperare inventario, migliorare l’accuratezza e supportare decisioni data-driven.

Benefici & sfide dell’automazione logistica

5 benefici per le aziende

Efficienza operativa e precisione

L’automazione offre importanti aumenti di velocità e accuratezza. Sistemi come nastri, soluzioni AS/RS e pick-to-light possono ridurre gli errori di picking fino all’80% e aumentare il throughput del 20–40% rispetto alle operazioni manuali.

In Italia, grandi operatori e retailer fanno leva su AMR e robotica per evadere decine di migliaia di ordini al giorno, mantenendo precisione anche durante i picchi di domanda.

Scalabilità e flessibilità nello smart warehousing

Brand del lusso e del fashion italiani stanno investendo in infrastrutture di smart warehousing. Questi investimenti abilitano un adattamento fluido a stagionalità e picchi, essenziale per la resilienza dell’e-commerce.

Visibilità in tempo reale & decisioni data-driven

I sistemi automatizzati, integrati con sensori, dispositivi IoT e piattaforme avanzate di data analytics, raccolgono e processano continuamente flussi di dati operativi. Ciò offre visibilità immediata su livelli di inventario, utilizzo degli asset e performance dei processi, riducendo la latenza dei report manuali e aprendo a analisi predittive e prescrittive.

Sostenibilità e riduzione degli sprechi

I sistemi automatizzati sono intrinsecamente più efficienti e abilitano obiettivi ESG. I siti logistici italiani possono ridurre consumi energetici, emissioni e sprechi grazie a movimentazione precisa e ottimizzazione dei percorsi, in linea con aspettative normative e degli stakeholder su prestazioni ambientali.

Sinergie uomo–automazione

Le ricerche sottolineano l’importanza di modelli collaborativi. Un’analisi recente mostra che combinare robotica e competenze umane genera efficienza superiore rispetto a sistemi completamente autonomi (Fonte: Harvard Business Review).

“Ad esempio, mettere gli esseri umani al comando e lasciare che i robot li seguano come order picker ha portato a un +8,3% di produttività rispetto a quando erano i robot a essere alla guida.”

Principali sfide per le aziende

Alti investimenti iniziali e tempi di rientro

L’automazione richiede CAPEX significativi. Smart warehouse e robotica avanzata possono richiedere investimenti di diversi milioni; le PMI possono faticare a giustificare la spesa o a rientrare in tempi brevi.

Integrazione con sistemi legacy

Integrare l’automazione con ERP, WMS, TMS e workflow esistenti è complesso. Sistemi eterogenei richiedono spesso middleware o API per un’orchestrazione fluida. Senza una strategia chiara, l’integrazione rischia di rallentare la creazione di valore.

Adattamento della forza lavoro e change management

L’automazione ridefinisce ruoli e skill. Nei magazzini italiani cresce la domanda di profili più qualificati e tech-enabled. Servono programmi di reskilling, governance del cambiamento e piani di transizione del personale.

Cybersecurity e compliance

Con più dispositivi connessi e flussi dati, la sicurezza informatica diventa cruciale. Protezione dei dati, integrità dei sistemi e conformità—specie con IoT—vanno gestite proattivamente per tutelare operazioni e fiducia dei clienti.

Lo sapevi? ShippyPro è certificata SOC 2 Type II. Scopri di più qui.

Manutenzione e infrastrutture

Le attrezzature high-tech richiedono framework di manutenzione affidabili. Anche unità robuste necessitano di pulizia annuale e interventi periodici per mantenere le performance; i fermi macchina possono erodere rapidamente il ROI.

Calculator di readiness per l’automazione logistica: sei pronto a implementare flussi automatizzati?

Prima di investire, è essenziale per i Logistics Manager sviluppare solide basi teoriche e strategiche. Questo abilita non solo l’esecuzione, ma anche l’allineamento a obiettivi di business, requisiti di conformità e resilienza di lungo periodo.

Organisational Readiness

Automation Complexity

Readiness & Complexity

Roadmap Quadrant

1. Audit dei processi e baseline operativa

Un audit completo e ben fondato stabilisce le basi. Include mappatura dei flussi, quantificazione dei touchpoint manuali, colli di bottiglia, tassi di errore e definizione di KPI. In Italia, associazioni di settore e consulenti specializzati offrono audit in-site tarati sulla complessità operativa. Una baseline solida è essenziale per modellare ROI, valutare i rischi e pianificare i miglioramenti.

2. Capacità IT & integrazione dei sistemi

L’automazione deve allinearsi all’infrastruttura IT: ERP, WMS, TMS, middleware. A livello architetturale, conviene adottare pattern modulari e a microservizi per interoperabilità e scalabilità. Sistemi legacy eterogenei richiedono spesso layer di integrazione o API per un’orchestrazione fluida. Tratta l’architettura come piattaforma evolutiva, non come progetto una tantum.

3. Scenari di ROI & rischio

Il ROI è una necessità strategica: quantifica CAPEX, OPEX, risparmi di lavoro, guadagni di throughput, riduzione errori e risparmi di spazio. Applica sensitivity analysis su variazioni di prezzi energetici, picchi di domanda, disponibilità di manodopera e costi di compliance. Questo stress test rende i modelli più solidi e pragmatici.

4. Compliance e preparazione regolatoria

L’automazione deve rispettare le norme. I responsabili logistici in Italia devono considerare tracciabilità, licenze, idoneità dei mezzi, manutenzione, sicurezza e rendicontazione delle emissioni. I modelli devono integrare la compliance come requisito non negoziabile, evitando che l’architettura automatizzata comprometta l’aderenza normativa.

5. Reskilling della forza lavoro & change management

L’automazione va accompagnata da strategie di trasformazione della forza lavoro. Il concetto di “automation-upskilling synergy” suggerisce che l’automazione crea domanda di nuovi ruoli cognitivi, tecnici e analitici, più che eliminare attività.

In Italia, il gap di competenze digitali è spesso citato come freno: le best practice includono formazione tecnica, workshop con gli stakeholder e adozione graduale (pilota in una zona → scaling), con ROI su engagement e retention.

Modellazione del ROI nell’automazione logistica

La decisione d’investire non riguarda solo la tecnologia, ma il valore quantificabile. La modellazione del ROI è il framework per valutare se progetti di automazione ad alto CAPEX generano i guadagni attesi in efficienza, accuratezza e resilienza entro un periodo realistico di payback.

Driver chiave nel calcolo del ROI

Quando si modella il ROI nell’automazione logistica, i fattori più influenti sono:

- CAPEX: investimento in AS/RS, AGV, nastri/sorter e software di integrazione. In Italia, implementazioni AS/RS di media-grande scala possono spaziare in genere tra alcuni e svariati milioni di euro, mentre piloti robotici possono partire da poche centinaia di migliaia di euro.

- OPEX: costi ricorrenti (energia, licenze software, manutenzione predittiva, formazione).

- Risparmi di lavoro: l’automazione riduce attività ripetitive, mitigando carenze di manodopera e pressioni salariali.

- Throughput: robotica e AS/RS aumentano spesso la velocità di evasione ordini rispetto a operazioni manuali.

- Riduzione degli errori: picking e inventario automatizzati riducono mis-pick e discrepanze, abbassando resi e costi di insoddisfazione del cliente.

- Ottimizzazione degli spazi: densificazione con AS/RS e mezzanini può rinviare o evitare nuove costruzioni, particolarmente rilevante nei mercati logistici a costi elevati del Nord Italia.

Benchmark di settore indicano che progetti di automazione su larga scala in Europa raggiungono il payback in 3-7 anni, in funzione dei tassi di utilizzo e della complessità d’integrazione. Piloti più contenuti - come bracci di picking o AMR - possono rientrare in 18-36 mesi, specie dove ci sono carenze di manodopera o picchi stagionali.

Automazione logistica: un nuovo capitolo

L’automazione non è un fine, ma un passo verso supply chain adattive e guidate dai dati. Il suo valore reale sta nella capacità di rispondere più rapidamente a volatilità del mercato, cambiamenti normativi e pressioni di sostenibilità. Oltre all’efficienza operativa, la prossima fase vedrà l’automazione integrata nei processi decisionali—dove insight predittivi, visibilità in tempo reale e architetture scalabili convergono per sostenere la resilienza di lungo periodo.

La sfida non è solo valutare le tecnologie, ma orchestrare cultura, governance e competenze intorno ad esse. Chi affronta l’automazione come trasformazione olistica - non come investimenti isolati - sarà meglio posizionato per ottenere vantaggi strategici. L’opportunità è chiara: trattando l’automazione come capacità in evoluzione, i leader logistici possono costruire supply chain più efficienti oggi e più resilienti domani.

Approfondisci su automazione e AI per le spedizioni

FAQ sull’automazione logistica

Quali sistemi di base dovrebbero essere presenti prima di implementare l’automazione?

Servono fondamenta solide: standardizzazione dei processi (es. SOP per ricezione → messa a dimora → picking), data governance robusta e backbone IT stabile (ERP/WMS/TMS con API aperte). In assenza di questi elementi, l’automazione può amplificare inefficienze esistenti.

Qual è un orizzonte di payback realistico per progetti di automazione?

Molte implementazioni—soprattutto nelle PMI italiane—raggiungono il ROI in 18–36 mesi per sistemi modulari come AMR o pick-to-light. Progetti su hub di grande scala vedono payback in 3–7 anni, in funzione dei guadagni di throughput, dei risparmi di lavoro e dell’utilizzo degli asset.

Come gestire il cambiamento del personale nei rollout di automazione?

Integrare tecnologia e persone è decisivo: investire in reskilling strutturato, workshop con gli stakeholder e supporto continuo riduce la resistenza. Un approccio a fasi—pilota in un’area, poi scaling—aiuta a introdurre nuovi ruoli e spostare le risorse umane verso attività a maggior valore.

Le piccole e medie realtà possono beneficiare dell’automazione?

Assolutamente sì. Le soluzioni attuali sono modulari e scalabili: da un singolo nastro o braccio robotico a moduli AS/RS integrati. Possono essere implementate in modo incrementale, allineando il CAPEX al valore generato.

Quali tecnologie emergenti stanno plasmando il futuro dell’automazione?

AI, IoT, AMR e digital twin stanno ridefinendo l’automazione. Abilitano previsione della domanda, ottimizzazione in tempo reale dei percorsi e modellazione virtuale degli asset di magazzino—portando l’automazione oltre l’esecuzione dei task verso decisioni adattive guidate dai dati.

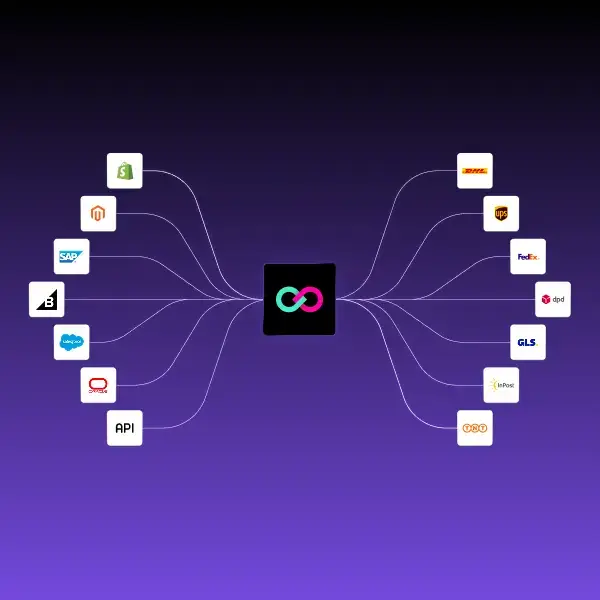

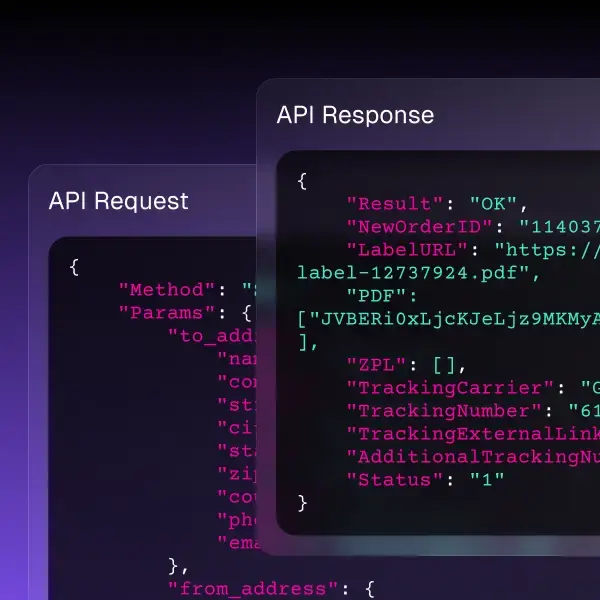

ShippyPro è il software di spedizione completo per il retail online e offline. Grazie alle funzionalità di Label Creator, Track & Trace, Easy Return e Analytics, il nostro software semplifica le tue operazioni di spedizione. ShippyPro si integra con oltre 180 Corrieri e 80 canali di vendita, rendendolo compatibile con un'ampia gamma di prodotti e casi d'uso.