Automazione del magazzino: AGV e AMR a confronto

L’automazione del magazzino è uno dei pilastri della trasformazione digitale della logistica. Sempre più aziende stanno valutando l’adozione di AGV (Automated Guided Vehicles) e AMR (Autonomous Mobile Robots) per ottimizzare i processi interni, ridurre i costi operativi e aumentare la flessibilità. Ma quali sono le differenze tecniche e operative tra queste due tecnologie? E in quali scenari conviene adottare l’una o l’altra?

In questa guida tecnica approfondiamo le differenze, i vantaggi e le criticità di AGV e AMR, fornendo gli strumenti per una scelta consapevole e orientata al ROI.

Il confronto AGV vs AMR richiede valutazioni su TCO, ROI, costi operativi e incentivi Industria 4.0. Gli AGV movimentano pallet pesanti, mentre gli AMR gestiscono carichi variabili e picking intensivo. Per l’integrazione servono WMS, ERP, MES e fleet management system. La scelta dipende da stabilità del layout e variabilità della domanda: AGV per processi ripetitivi, AMR per scenari dinamici e omnicanale.

Cosa sono AGV e AMR? Differenze e principi di funzionamento

Come funzionano gli AGV

Gli AGV sono veicoli a guida automatica che seguono percorsi fissi definiti da guide magnetiche, cavi, binari o nastri ottici installati nel magazzino. La loro logica di funzionamento si basa su:

- Percorsi predefiniti, difficilmente modificabili senza interventi strutturali.

- Precisione elevata nella movimentazione ripetitiva di carichi.

- Limitata flessibilità in ambienti dinamici.

Sono ideali per magazzini con layout stabili e processi standardizzati, dove il flusso di materiali non varia nel tempo.

Come funzionano gli AMR

Gli AMR invece utilizzano tecniche di navigazione autonoma, basate su:

- SLAM (Simultaneous Localization and Mapping).

- Sensori avanzati: LiDAR, telecamere 2D/3D, sensori ottici.

- Algoritmi di path planning e avoidance per evitare ostacoli e ricalcolare i percorsi in tempo reale.

A differenza degli AGV, non necessitano di infrastrutture dedicate e possono adattarsi a layout variabili, rendendoli ideali per e-commerce e magazzini in continua evoluzione.

AGV vs AMR: vantaggi e svantaggi a confronto

Navigazione intelligente vs percorsi fissi

La differenza sostanziale tra AGV e AMR emerge analizzando i sistemi di navigazione. Gli AGV si basano su percorsi fissi, definiti da guide magnetiche o sensori induttivi, che offrono un’elevata affidabilità operativa ma una scarsa capacità di adattamento: modificare un layout comporta interventi infrastrutturali significativi e costosi. In contesti produttivi con cicli stabili questa rigidità può essere un vantaggio, garantendo ripetibilità e sicurezza, ma in scenari con variabilità diventa un limite.

Gli AMR, al contrario, utilizzano algoritmi di SLAM (Simultaneous Localization and Mapping) combinati con sensori LiDAR e telecamere 3D per costruire in tempo reale una mappa dinamica dell’ambiente. Questo consente al robot di ricalcolare i percorsi in presenza di ostacoli imprevisti, adattarsi a layout modificati e gestire flussi variabili di materiali.

Flessibilità operativa in ambienti dinamici

La flessibilità rappresenta uno degli aspetti più critici nella scelta tra AGV e AMR, soprattutto in magazzini caratterizzati da variabilità della domanda, stagionalità e cicli produttivi non lineari.

Gli AGV si prestano a contesti con cicli costanti e prevedibili, dove la ripetitività dei flussi consente di sfruttare al massimo percorsi fissi e programmati. Tuttavia, ogni modifica di layout o di processo comporta interventi costosi su infrastrutture e software di gestione.

Gli AMR, al contrario, sono progettati per operare in contesti ad alta variabilità: picchi stagionali tipici dell’e-commerce, flussi legati a campagne promozionali o modifiche frequenti dei layout. Grazie alla navigazione autonoma basata su SLAM, i robot mobili riescono a riconfigurare i percorsi in tempo reale senza richiedere interventi fisici.

Un ulteriore vantaggio degli AMR è la possibilità di gestire flotte complesse tramite fleet management system avanzati, che consentono di coordinare centinaia di unità, ottimizzare le missioni e adattare dinamicamente le priorità operative. Questo approccio aumenta la resilienza della supply chain: in caso di guasto di un’unità, il sistema riassegna automaticamente i compiti agli altri robot, riducendo il rischio di interruzioni.

| Caratteristica | AGV | AMR |

|---|---|---|

| Tipo di navigazione | Percorsi fissi (guide, marcatori) | Navigazione autonoma (SLAM, LiDAR, visione) |

| Adattabilità layout | Bassa | Alta |

| Gestione ostacoli | Limitata | Dinamica e reattiva |

| Costo di modifica layout | Alto | Basso |

| Affidabilità su processi stabili | Molto alta | Alta |

Costi, investimenti e ritorno economico

Il confronto economico tra AGV e AMR non si limita al prezzo d’acquisto dei veicoli, ma deve considerare una serie di variabili che incidono sul TCO (Total Cost of Ownership) e sul ritorno effettivo dell’investimento.

Gli AGV presentano generalmente un investimento iniziale più basso. Tuttavia, l’implementazione richiede infrastrutture fisiche dedicate (guide magnetiche, sensori, adattamenti del layout), che aumentano i costi nascosti e rendono complessa ogni futura modifica.

Gli AMR, pur avendo un costo unitario più elevato, offrono un ROI più rapido. Il tempo medio di ammortamento di una flotta AMR in Europa è compreso tra 18 e 24 mesi, contro i 36–48 mesi degli AGV. Ciò è dovuto alla maggiore flessibilità e alla riduzione dei costi di fermo legati a variazioni di layout o picchi stagionali.

Un ulteriore KPI da valutare sono i costi di manutenzione e aggiornamento software: gli AMR richiedono aggiornamenti regolari per mantenere la compatibilità con i sistemi di navigazione e i software WMS/ERP, ma non necessitano di modifiche strutturali al magazzino.

Infine, il quadro economico italiano ed europeo offre opportunità grazie agli incentivi Industria 4.0, che permettono di recuperare fino al 40% dell’investimento in beni strumentali tecnologici sotto forma di credito d’imposta.

Capacità di carico e tipologie di movimentazione

Un ulteriore elemento discriminante tra AGV e AMR è la capacità di carico. Gli AGV sono storicamente progettati per la movimentazione di pallet e carichi pesanti (fino a diverse tonnellate), rendendoli ideali in contesti manifatturieri e nei magazzini dove la logistica palletizzata è predominante. La loro robustezza strutturale e la trazione meccanica permettono di garantire stabilità anche su turni continui.

Gli AMR, invece, si distinguono per la capacità di adattarsi a carichi più variabili e leggeri, come cassette, contenitori o scaffali mobili (pods). Le soluzioni più avanzate sono in grado di sollevare scaffalature complete o gestire carichi fino a 1.500 kg, ma la media del mercato si concentra su applicazioni sotto la tonnellata. Questo rende gli AMR particolarmente adatti a e-commerce e magazzini a picking intensivo, dove la rapidità e la flessibilità superano la necessità di movimentare pallet interi.

Aspetti da valutare prima dell’implementazione

La scelta tra AGV e AMR non può prescindere da una valutazione sistemica dell’intera intralogistica aziendale.

- Analisi dei processi correnti: mappare i flussi interni e identificare colli di bottiglia, tempi morti e sprechi. Strumenti come la Value Stream Mapping possono aiutare a quantificare l’impatto dei robot sui KPI logistici (es. throughput, lead time).

- Simulazioni digital twin: replicare digitalmente il magazzino permette di testare scenari alternativi, calcolare l’impatto su SLA di consegna e verificare l’interazione con sistemi esistenti prima di investire.

- Scalabilità futura della flotta: valutare non solo le esigenze attuali ma anche le proiezioni a 3–5 anni, considerando l’espansione della capacità di stoccaggio, i picchi stagionali e la possibilità di integrare nuove linee produttive o canali di vendita.

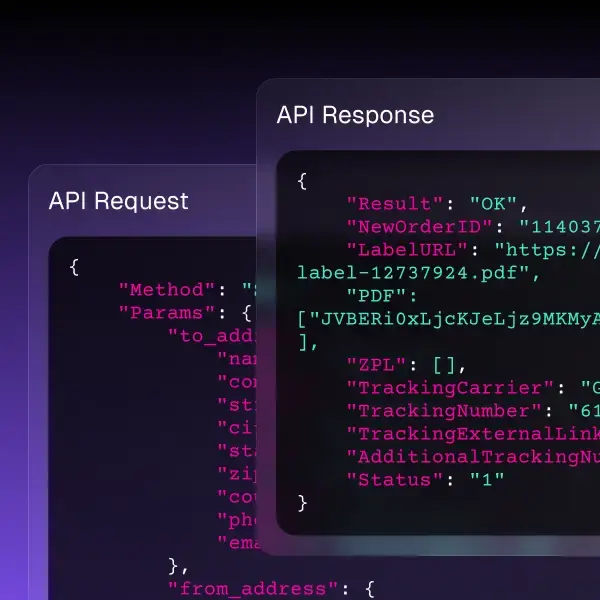

- Integrazione con sistemi WMS, ERP e MES: la compatibilità con il software gestionale è cruciale. Un’integrazione tramite API o middleware assicura visibilità end-to-end, coordinamento in tempo reale e riduzione degli errori di sincronizzazione.

- Sicurezza e normative: garantire la conformità alle direttive CE, ISO 3691-4 e alle normative europee sui robot collaborativi. Aspetti come scanner di sicurezza, sistemi di rilevamento ostacoli e protocolli di emergenza devono essere inclusi nei capitolati tecnici.

- Change management e formazione del personale: l’introduzione di robot modifica ruoli e responsabilità. Investire in programmi di upskilling e comunicazione interna riduce la resistenza al cambiamento e migliora l’adozione della tecnologia.

- Contratti di manutenzione e SLA: definire in anticipo tempi di risposta, disponibilità di ricambi e modalità di aggiornamento software. Best practice di mercato prevedono SLA con tempi di intervento <24h per flotte critiche, con monitoraggio remoto proattivo.

AGV vs AMR: quale scegliere per il tuo magazzino?

La scelta tra AGV e AMR deve essere guidata da un’analisi approfondita del contesto operativo e degli obiettivi strategici dell’azienda. Per i magazzini con layout stabile, processi ripetitivi e alti volumi costanti, gli AGV offrono affidabilità, standardizzazione e costi prevedibili sul lungo termine. Sono particolarmente adatti in settori come l’automotive e il food & beverage, dove la movimentazione palletizzata rimane predominante.

Gli AMR, invece, rappresentano la soluzione ideale per realtà dinamiche, orientate all’e-commerce o soggette a picchi stagionali e rapidi cambiamenti. Grazie alla navigazione autonoma e ai sistemi di fleet management, consentono di reagire velocemente a variazioni di layout e flussi di lavoro, garantendo maggiore resilienza operativa.

In Italia, diversi operatori logistici hanno adottato strategie ibride: gli AGV gestiscono i flussi pesanti e standardizzati, mentre gli AMR supportano le attività di picking e movimentazione flessibile. Questo modello consente di ottimizzare i costi, ridurre i tempi di fermo e massimizzare il ROI.

Automazione delle spedizioni: scopri di più

FAQ tecniche su AGV e AMR

Qual è la precisione realistica degli AMR?

Generalmente ±1–2 cm, grazie a SLAM, sensori LiDAR e visione 3D; ciò consente prestazioni elevate anche in layout complessi.

Quanto costa mantenere una flotta AMR rispetto a un AGV?

Gli AMR hanno costi operativi inferiori rispetto agli AGV, ma richiedono aggiornamenti software regolari e monitoraggio costante.

Come si gestisce la manutenzione e l’assistenza?

Tramite contratti SLA con tempi di intervento rapidi, supporto tecnico continuo, ricambi e aggiornamenti software programmati.

Sono compatibili con sistemi legacy di magazzino?

Sì, possono integrarsi attraverso API, middleware e connettori specifici che assicurano la comunicazione con WMS ed ERP.

Come si aggiornano i software di navigazione?

Attraverso OTA (Over The Air updates) forniti dal vendor, che migliorano sicurezza, stabilità e performance complessive del sistema.

ShippyPro è il software di spedizione completo per il retail online e offline. Grazie alle funzionalità di Label Creator, Track & Trace, Easy Return e Analytics, il nostro software semplifica le tue operazioni di spedizione. ShippyPro si integra con oltre 180 Corrieri e 80 canali di vendita, rendendolo compatibile con un'ampia gamma di prodotti e casi d'uso.