Lean logistics: cos'è e come ridurre gli sprechi in logistica

La lean logistics è un approccio lavorativo che punta al miglioramento della logistica aziendale, attraverso l’ottimizzazione del flusso dei processi logistici e la riduzione degli sprechi lungo la catena di approvvigionamento.

Questo tipo di approccio fa capo al lean thinking, la filosofia di base dalla quale derivano la lean manufacturing (in contesti di produzione) e la lean logistics (in contesti logistici).

In questo articolo vedremo quindi in cosa consiste l’approccio “snello”, quali sono i vantaggi della lean logistics e i punti chiave della gestione delle attività logistiche in ottica lean, al fine di migliorare l’efficienza complessiva dell’azienda.

Lean logistics: definizione e storia

La lean logistics, dall’inglese logistica snella, è un approccio strategico alla gestione della catena di approvvigionamento e si basa su un insieme di tecniche e strategie che puntano a ridurre gli sprechi, eliminando tutti i processi che non apportano valore al flusso di lavoro aziendale.

In pratica la logistica lean si basa sui principi del lean thinking e della produzione snella (lean manufacturing) e mira a massimizzare l'efficienza aziendale, dalla produzione al consumatore finale.

Vediamo quali sono le origini di questa filosofia e come si è arrivati ad applicarla anche al settore logistico.

Origini della logistica lean

Le origini di questo approccio risalgono alla filosofia sviluppata dalla Toyota, nel Giappone degli anni '50. È qui infatti che nasce il lean thinking, che ha permesso alla Toyota di superare crisi economiche importanti.

Nel secondo dopoguerra infatti la Toyota si trovava ad attraversare un periodo difficile. Con la spietata concorrenza occidentale e la devastazione causata dalla Seconda Guerra Mondiale le risorse economiche scarseggiavano.

In questa situazione, la Toyota iniziò a sviluppare un sistema di produzione innovativo per ottimizzare l'efficienza e ridurre gli sprechi.

Il fondamento del lean thinking è basato sui principi di

- eliminazione degli sprechi (muda, rifiuti in giapponese),

- produzione su richiesta (pull),

- produzione a flusso continuo (flow),

- perfezionamento (kaizen) e rispetto per le persone.

Il Toyota Way

- individua diversi tipi di sprechi come sovrapproduzione, tempi lunghi di attesa o trasporto inutile;

- con il concetto “pull” stabilisce che la produzione avvenga solo quando è richiesta dal cliente;

- con il termine "flow" fa riferimento alla produzione continua e senza interruzioni, riducendo al minimo il tempo di inattività tra le diverse fasi del processo;

- con il concetto "kaizen" tende al miglioramento continuo, coinvolgendo tutti i livelli dell'organizzazione.

In pratica vede in ogni figura aziendale un elemento fondamentale in grado di stravolgere l’andamento dell’impresa. Questa visione ha stabilito un solido rapporto di fiducia tra azienda e dipendenti, contribuendo anche alla costruzione di un senso e di un obiettivo comune.

Tutto questo, combinato a strategie di miglioramento dei flussi lavorativi e alla riduzione degli sprechi, ha permesso all’azienda di restare competitiva sul mercato.

Il successo del Sistema di Produzione Toyota (TPS) ha portato alla diffusione del lean thinking in molte industrie e settori in tutto il mondo.

Le strategie di lean thinking, quindi, inizialmente applicate solo alla produzione nel settore automobilistico, con il tempo sono state estese anche ad altri campi, abbracciando così anche l’intralogistica, la logistica esterna, la logistica dell’ultimo miglio e l’intera supply chain.

Che cos'è l'approccio lean?

L’approccio lean è l’applicazione del pensiero snello a tutti i settori aziendali, che punta all’abbattimento degli sprechi, creando processi standardizzati con il supporto del proprio personale.

Seguendo le pratiche sviluppate dalla Toyota, quindi, molte imprese hanno adottato questa metodologia, stravolgendo non solo i processi operativi ma anche la cultura aziendale ovvero i suoi valori e le sue regole.

Il lean thinking, quindi, è la filosofia di base da cui derivano la lean manufacturing, che si concentra sulla riduzione degli sprechi e sull'ottimizzazione della produzione, e la lean logistics, che applica il pensiero lean alla catena di approvvigionamento.

Qual è la base della metodologia lean?

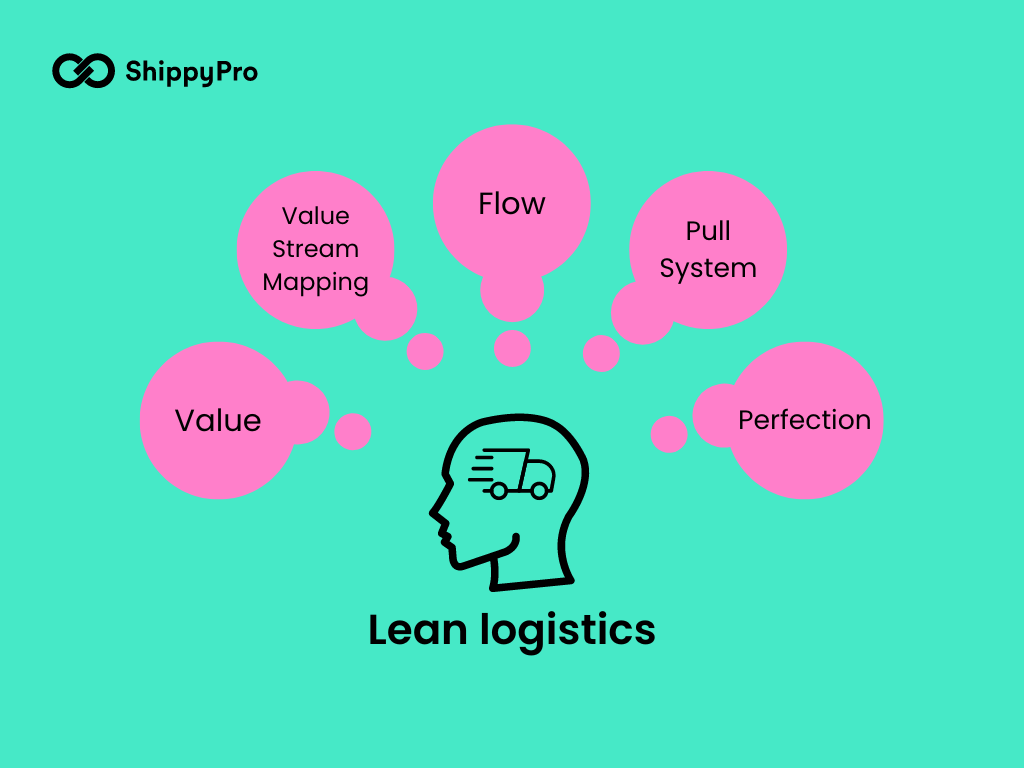

Il modello Toyota è stato analizzato da diversi autori, in particolare da Womack e Jones che hanno individuato 5 principi su cui si basa questa filosofia:

- Value;

- Map;

- Flow;

- Pull;

- Perfection.

Vediamoli tutti.

1. Value

Per stabilire correttamente il valore di un prodotto o servizio è indispensabile farlo dal punto di vista del cliente e focalizzare le attività sulla creazione di questo valore, evitando gli sprechi.

Solo alcune delle attività svolte aggiungono valore ad un prodotto dal punto di vista del cliente finale. È fondamentale stabilire il valore sotto questa prospettiva perché rappresenta la motivazione per la quale il cliente è disposto a pagare.

Le domande da porsi in questo caso potrebbero essere:

- che cosa giustifica l’esistenza dell’azienda?

- quali sono le esigenze e le aspettative dei clienti?

- quali attività l’azienda sta svolgendo che non contribuiscono direttamente a creare valore per il cliente?

2. Value Stream Mapping

La mappatura del flusso di valore è un altro aspetto fondamentale per analizzare e ottimizzare il flusso di lavoro, eliminando attività che non aggiungono valore e semplificando il processo.

Anche in questo caso possono essere individuati i muda, i rifiuti in giapponese. Ovvero tutte quelle attività che non producono valore percepito dal cliente, come la produzione in eccesso, le movimentazioni superflue, gli errori amministrativi, i passaggi di produzione non necessari, ecc.

Le domande da porsi in questo caso sono:

- quali sono le fasi chiave del processo produttivo o operativo?

- dove si verificano i maggiori ritardi o sprechi nel flusso di lavoro?

- come semplificare il processo eliminando attività non value-added?

3. Flow

Il terzo principio del lean thinking riguarda l’ottimizzazione del flusso di lavoro per ridurre il tempo di ciclo, che deve essere il più fluido possibile.

L’assenza di sincronismo tra le varie attività aziendali, ad esempio, rallenta questo processo, danneggiando i diversi settori, da quello produttivo a quello logistico. È fondamentale eliminare tutti gli ostacoli che possono rallentare o bloccare il flusso.

Le domande da porsi sono:

- come ridurre i tempi di ciclo del processo?

- dove si verificano intoppi o blocchi nel flusso di lavoro?

- quali sono le aree in cui il flusso potrebbe essere migliorato per aumentare l'efficienza?

- come devono essere correlate tra loro le attività che creano valore?

4. Pull system

Il pull system è una logica che consiste nel concentrare la produzione solo su ciò che è effettivamente richiesto dal cliente, evitando la sovrapproduzione e riducendo gli eccessi di inventario. Il termine pull (tirare) in questo caso sta per innescare: è il cliente che deve innescare tutte le attività. Il sistema pull si contrappone a quello push, dove è l’azienda a spingere la produzione.

Le domande da porsi in questo caso possono essere:

- come sincronizzare la produzione o le attività con la reale richiesta del cliente?

- come evitare la sovrapproduzione e gli eccessi di inventario?

- quali indicatori usare per attivare la produzione o la fornitura in risposta alla domanda effettiva?

- come devono essere “innescate” le attività?

5. Perfection

La perfezione è in realtà il kaizen, il miglioramento continuo ottenuto grazie alla collaborazione di tutte le parti. È importante essere coscienti dei risultati raggiunti e celebrarli, ma questo non significa che si possa interrompere la ricerca della perfezione. Cercare continuamente l'eccellenza consentirà di continuare il lavoro di eliminazione degli sprechi e contribuirà a migliorare tutti i processi aziendali.

Le domande da porsi possono essere:

- quando ci si può ritenere soddisfatti dei risultati raggiunti?

- come migliorare continuamente i processi?

- quali sono le sfide o i problemi da risolvere per raggiungere un livello più alto di eccellenza?

- come incoraggiare la cultura dell'innovazione e dell'apprendimento continuo?

Adesso che abbiamo visto i 5 principi della filosofia del lean thinking, vediamo come il concetto lean consenta di ottenere una gestione della logistica efficiente.

I punti chiave della lean logistics

Il lean thinking può essere applicato a qualsiasi settore anche quello logistico. Adottare questa filosofia consente di individuare ed eliminare tutto ciò che rallenta i processi della supply chain, sfruttando tutte le strategie possibili come spedizioni LTL e FTL, le strategie multi corriere, il cross docking, la direct injection, ecc.

Sulla base dei 5 principi appena visti, vediamo quali è possibile applicare per realizzare una supply chain lean logistics.

Quando si parla di lean logistics, si tende ad applicare questi principi di base ma, a seconda delle esigenze specifiche della gestione della catena di approvvigionamento, questi principi possono essere ulteriormente dettagliati o adattati.

Pertanto, quelli che seguono sono solo alcuni dei principi che è possibile individuare. È importante tenere presente che possono variare e che non c'è una lista standardizzata. La chiave è applicare i principi del lean thinking alla gestione logistica in modo da eliminare sprechi, creare flussi più efficienti e migliorare complessivamente le operazioni.

Vediamo quali sono le strategie che è possibile mettere in atto:

- individua il valore del prodotto

- elimina gli sprechi

- crea un flusso continuo

- fornisci beni solo su richiesta

- cerca la perfezione

Vediamo tutti i punti.

1. Individua il valore del prodotto (Value)

Abbiamo visto che il primo principio del lean thinking consente di individuare il valore di un prodotto o servizio dal punto di vista del cliente.

È essenziale quindi comprendere cosa il cliente considera valore anche nel caso del settore logistico. Questo potrebbe includere

- tempi di consegna veloci,

- accurata gestione degli ordini,

- flessibilità nelle consegne, ecc.

Una gestione ottimale delle spedizioni passa anche per una buona strategia in grado di eliminare gli sprechi. Quindi, per accorciare i tempi, migliorare l’accuratezza delle spedizioni o rendere più flessibili le consegne è necessario eliminare tutte quelle attività che non rappresentano un valore per il cliente, e che non fanno altro che rallentare le operazioni.

Come farlo

Un grande supporto per l’analisi di questi dati è fornito dai KPI logistici, indicatori indispensabili per determinare l’efficacia delle attività del settore.

2. Elimina gli sprechi (Value Stream Mapping)

Come nel pensiero snello, l'obiettivo principale della logistica lean è eliminare gli sprechi. Questo può includere

- ridurre al minimo il tempo di attesa;

- evitare movimentazioni inutili di merci;

- ottimizzare i percorsi di trasporto;

- ridurre gli eccessi di inventario.

Una mappa del flusso di lavoro permette di avere chiare le dinamiche legate alle spedizioni e questo consente di effettuare un’analisi approfondita per individuare i punti critici, gli sprechi e dove è possibile intervenire per migliorare il flusso.

Come eliminarli

Ormai le tecnologie per la gestione logistica sono sempre più sofisticate e i dati che è possibile ottenere e analizzare, dalle strategie di marketing all’ottimizzazione del magazzino, consentono di elaborare nuove strategie per migliorare i flussi.

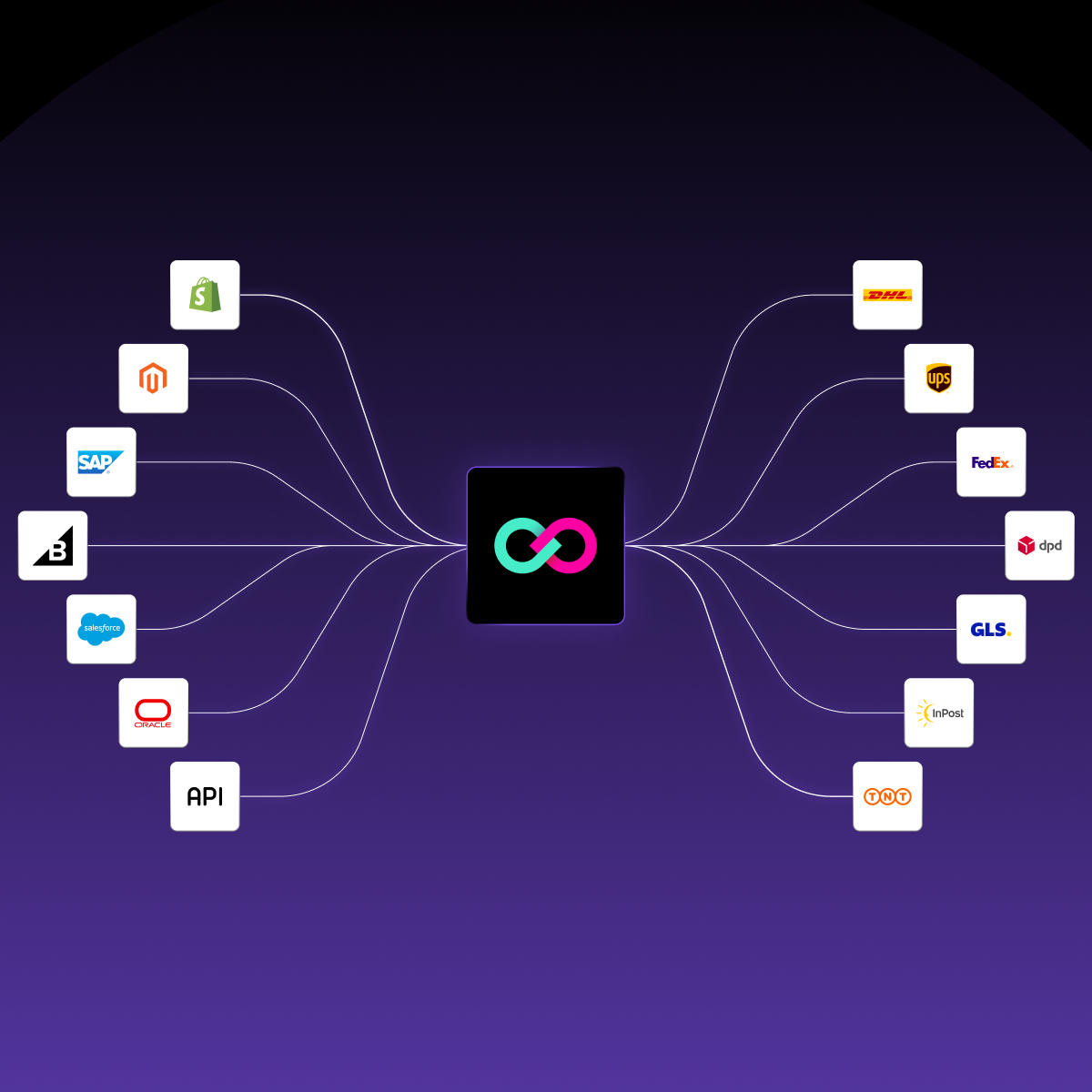

ShippyPro ad esempio è una piattaforma che facilita la gestione delle spedizioni, offrendo funzionalità come l'automatizzazione delle etichette con il servizio Label Creator, la tracciabilità delle spedizioni, Track & Trace, e la gestione dei resi con Easy Return. In un’ottica lean l'integrazione di ShippyPro potrebbe contribuire a ridurre gli sprechi di tempo e risorse associati alla gestione manuale delle spedizioni.

3. Crea un flusso continuo (Flow)

La lean logistics cerca di creare un flusso di materiale continuo e senza interruzioni lungo l'intera catena di approvvigionamento. Ciò implica la riduzione dei tempi di attesa, l'ottimizzazione dei processi e la sincronizzazione delle attività per evitare ritardi.

Come realizzarlo

Un ottimo strumento in questo caso è l’analisi dei KPI di magazzino, che possono fornire un supporto per analizzare i più importanti dati di quello che è il centro nevralgico delle spedizioni.

4. Fornisci beni solo su richiesta (Pull)

L'applicazione del principio "pull" riguarda la produzione e quindi la fornitura di merce solo quando è richiesta dal mercato. Questo aiuta a evitare la sovrapproduzione e a mantenere bassi livelli di inventario.

Come farlo

Anche in questo caso strumenti che possono supportare le analisi per migliorare la produzione, e quindi le spedizioni, sono legati ad una buona gestione del magazzino. Esistono diversi software aziendali WMS che offrono innumerevoli vantaggi nell’automazione del magazzino e che sono in grado di gestire ogni settore dell’impresa.

- Cerca la perfezione (Perfection)

Il principio di miglioramento continuo è applicato anche alla logistica. Le organizzazioni cercano costantemente di identificare e implementare miglioramenti nei processi logistici per aumentare l'efficienza, la flessibilità, la fidelizzazione dei clienti e ridurre gli sprechi.

Come ottenerla

Una buona strategia è quella di coinvolgere fornitori, partner ma soprattutto il proprio personale. Una collaborazione stretta tra tutte le parti della catena di approvvigionamento è essenziale per garantire una gestione fluida, senza intoppi e alla continua ricerca dell'efficienza.

Conclusioni: i vantaggi della lean logistics

I vantaggi dell’applicazione della logistica lean possono essere molteplici, dalla riduzione degli sprechi all’aumento dell’efficienza operativa, dal miglioramento della qualità del servizio ad una migliore adattabilità alla domanda.

Migliorare l'efficienza della gestione della catena di approvvigionamento, consente di ridurre gli sprechi e aumentare quindi il margine di profitto.

Inoltre, il cliente non è cosciente o non percepisce il valore degli sprechi che si verificano lungo la catena di approvvigionamento, pertanto l’ottimizzazione del flusso dei processi logistici permette di aumentare la sua soddisfazione.

Come content writer appassionata di digital marketing la collaborazione con ShippyPro è una sfida continua che mi permette di unire la passione per la scrittura e la comunicazione al mondo della logistica, cercando ogni volta di fornire contenuti SEO che siano utili anche agli utenti.